发表时间: 2024-11-02 11:43:04

作者: 炼化及石化下游产业网

浏览: 1663

近日,卫星化学表示,未来公司使用茂金属催化剂采用气相法生产的聚乙烯性能更优,可以替代传统聚乙烯,实现产品性能的提升,溶液法聚乙烯工艺目前正在研发攻关。未来公司将具备多种聚乙烯品种的开发能力,往下游高端领域发展,做出差异化产品满足国内日益增长的多样化需求。

溶液法聚乙烯工艺是通过加压和高温将乙烯气体溶解在溶剂中,并在高压、高温的条件下使用催化剂促使乙烯气体进行聚合,形成聚合物。随着聚合物的形成,溶液逐渐凝结并形成聚乙烯颗粒,最终得到聚乙烯产品。该工艺可以精确控制聚合物的分子结构和性能,具有高转化率、操作简便、能耗低等优点,广泛应用于薄膜、吹塑制品以及注塑制品等领域。

溶液法聚乙烯生产工艺主要有三种:

Sclairtech工艺

Sclairtech工艺由加拿大杜邦公司在1956年开发,生产LLDPE,后转给NOVA化学公司,该工艺以环己烷为溶剂。2001年NOVA公司成功开发了先进的第二代Sclairtech工艺,该工艺主要为双反应器,且溶剂用C6混合烃代替环己烷。2003年NOVA公司开发非茂单中心催化剂应用于该工艺,生产高性能Surpass产品。

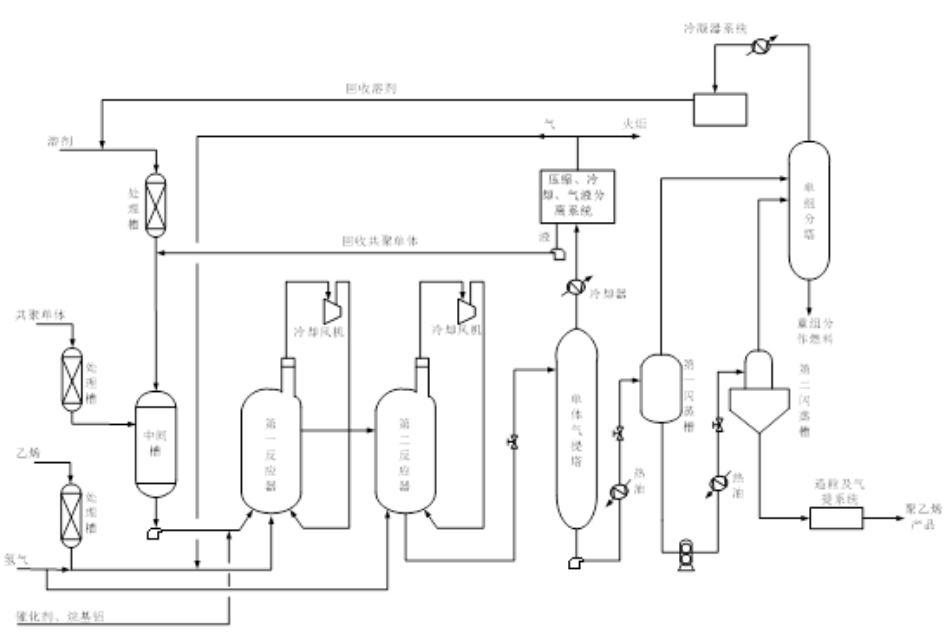

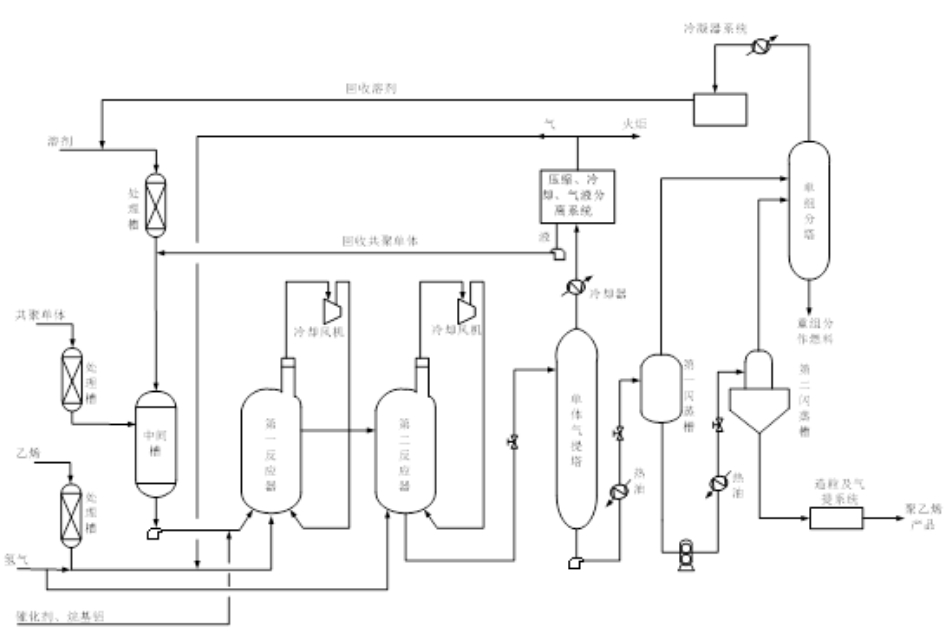

工艺流程

(1) 聚合:乙烯升压后与净化过的循环共聚单体及溶剂(环己烷)一起进入冷却吸收器,在降温的同时充分混合溶解,用进料泵加压达到反应压力10.79~16.67MPa(110~170kgf/cm2),经温度控制系统达到反应温度(100~300℃),用加入的齐格勒型催化剂的量来控制乙烯转化率达95%左右,用氢来调节熔体指数。用共聚单体量调节聚乙烯密度。采用2个(或更多)反应器,在不同温度和不同氢加入点条件下操作调节产品分子量分布。

在反应器出口加入脱活剂以终止反应,然后使反应物流升温到300℃,通过Al2O3吸附剂吸附脱除催化剂残渣;如采用改进后的新催化剂体系(ACS)则可免去脱催化剂的设施。然后,反应物料进入中压闪蒸器脱除反应乙烯、共聚单体和大部分溶剂。

(2) 后处理:熔体脱除单体、溶剂等易挥发物后与固体添加剂混合,进入挤压机和切料机,粒料被循环水带出,脱水后再用热水配成浆液,进一步洗出树脂中的溶剂,然后树脂进入汽提机,经蒸汽逆流汽提后,残留溶剂量小于500mg/L,再进一步干燥,并用热空气送到掺混料仓和包装工序。

(3) 溶剂回收:从中压和低压闪蒸器顶部脱出的乙烯、共聚单体和环己烷分别经一、二段冷凝器进入低沸塔,低沸塔顶物料再依次经过乙烯塔和共聚单体塔回收乙烯和共聚单体,低沸塔底物料送到高沸塔和树脂汽提塔处理,从高沸塔顶回收环己烷,从树脂汽提塔底排出油脂状低聚合物。补充的共聚单体键入共聚单体塔,从该塔侧线还排出异构物2-丁烯。

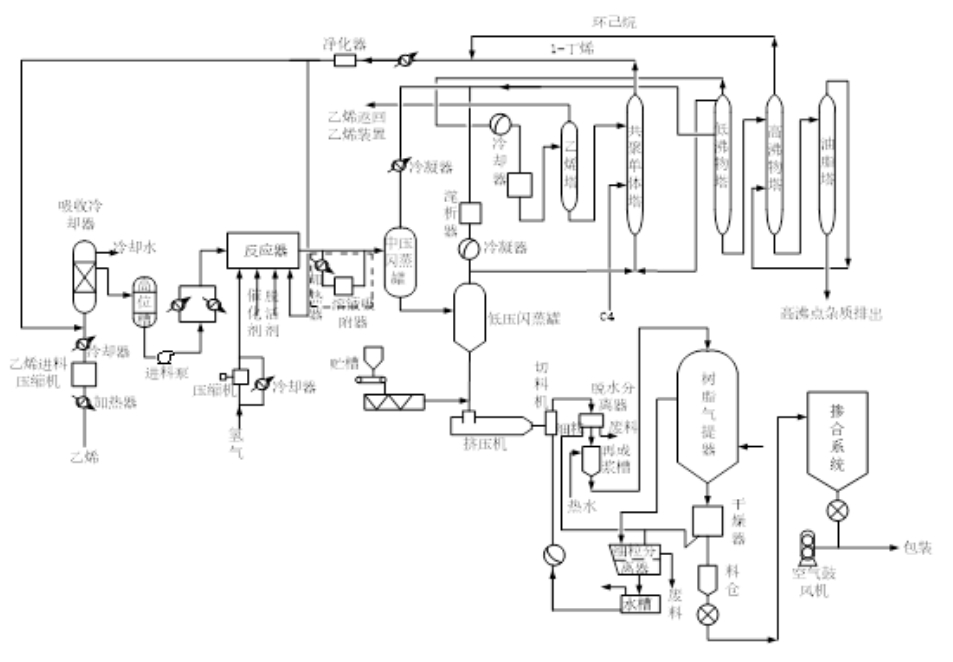

Compact工艺 荷兰国家矿山公司(DSM)20世纪60年代中期开始研究高效催化剂,1972年DSM公司在荷兰实现Compact工艺的工业化,生产能力为35kt/a,只生产HDPE,经过近10年努力,将该装置生产能力提高到60kt/a,且可生产1-丁烯或1-辛烯为共聚单体的LLDPE,特别适用于薄膜产品。1985年和1987年采用该工艺在日本和荷兰又建成2套60kt/a装置。1995年DSM公司与Exxon达成合作协议,1996年在荷兰115kt/a溶液法装置上使用Exxon公司的茂金属催化剂开始生产Exact Plastomer产品。 工艺流程 原料乙烯经压缩后,压力从3kg/cm2升至35公斤/cm2,使乙烯溶于己烷,同时加入分子量调节剂,将含有乙烯的溶剂用泵加压至kg/cm2,经两段冷却至-40℃,从反应器底部加入。催化剂从反应器顶部加入。反应温度为180℃,聚合压力为50~60kg/cm2,反应物料在釜内停留时间小于10分钟,乙烯单程转化率为95%,反应完成后进入闪蒸槽,压力降至6~7kg/cm2,温度为160℃,闪蒸出乙烯和溶剂,溶剂蒸出量占总量的60%(经冷却后,放出惰性气体,直接循环至聚合釜)。闪蒸塔下部出来的物料中聚合物含量为35%,用泵将物料送入缓冲槽,通过热交换器进入第三闪蒸槽,把溶剂全部蒸发干。熔融树脂进入挤压机,挤压出来的物料进一步闪蒸进入第二挤压机,同时在第二挤压机前加入助剂,造粒,用气流输送干燥,过筛后包装。闪蒸出的溶剂进入初馏塔,95%的溶剂由塔下部出料,进入脉冲塔水洗后,进入溶剂提纯塔,脉冲塔下部出来的污水派去生化处理,溶剂经分子筛干燥后供聚合使用。 Dowlex工艺 美国Dow化学公司从1979年开始采用低压溶液法生产LLDPE,此法以Isopare(一种饱和异链烷烃与C8-C9的混合物)为溶剂,以辛烯-1为共聚单体。由聚合、后处理、溶液回收三部分组成。 工艺流程 新鲜乙烯和循环乙烯(压缩到4.1~5.6MPa)吸收成为一种含有共聚单体和溶剂的液体,将液流冷却至0℃,并通过进料泵送往聚合反应器。 聚合使用2个球形反应器,反应器直径3~3.5m,溶剂10~20m3。催化剂和氢气进入第一反应器,反应温度160℃,反应压力2.55MPa,乙烯转化率88%。第二反应器补加少量氢气维持氢气分压,反应温度160℃,反应压力1.82MPa,乙烯转化率50%,总乙烯转化率可达94%,溶液中聚合物浓度为10%。反应停留时间较短,均为15min。借助溶剂和共聚单体的蒸发以及冷凝液的返回移出反应热,不凝的氢气、乙烯、其他低沸物和蒸气经冷却降温返回反应器。 后处理系由第二反应器流出的物料进入单体汽提塔,在塔顶179℃直接闪蒸到137.3kPa,聚合物溶液由上往下逐渐变浓,溶剂和共聚单体蒸气向上流动汽提出未反应的乙烯。汽提塔底的聚合物溶液经过泵加压并升温到277℃进入第一闪蒸槽,压力降为327.6kPa,温度降到178℃,再次升压升温到204℃,进行第二次闪蒸。然后熔融的聚合物流入挤出造粒机料斗进入造粒及粒料汽提系统。 溶剂回收是从单体汽提塔顶流出的物料冷凝后大部分为溶剂和共聚单体,可直接循环到反应系统使用。未凝气压缩到2.61MPa后,直接循环返回反应系统。抽出少量不凝气以防止系统中乙烷的累积。 闪蒸气进入重组分塔,塔底重组分为低分子量的辛烯齐聚物和共聚单体中的杂质,可用作热油系统的燃料。塔顶物是溶剂和共聚单体,送往溶剂循环槽,干燥后用于反应系统。 树脂性能通过催化剂、共聚单体类型、用量、氢气加入量调节。通过加入不同种类a-烯烃控制最终产品的强度,共聚单体加入量愈多树脂密度愈低。聚合时利用加氢量的多少控制聚合物的分子量。