发表时间: 2023-02-28 20:57:51

作者: 龚传波,殷榕澧,吴天柱,王学彬,刘 沙 (中国石油独山子石化分公司炼油一部,新疆独山子)

浏览: 1952

摘 要: 中国石油独山子石化分公司炼油一部原油蒸馏装置目前主要加工管输哈萨克斯坦原油、克拉玛依玛湖原油和南疆牙哈原油,该装置设计混合柴油收率为31%。近些年市场对柴油需求日渐减少,为了缓解柴油库存压力,缓解因原油加工量低、乙烯装置直供石脑油量不足的情况,通过实施常压蒸馏装置及减压蒸馏装置侧线流程调整,优化常压蒸馏塔操作,从而降低直馏柴油收率至26.06%,优化了公司产品分布,对提高公司整体运行效益做出了突出贡献。

关键词: 蒸馏装置 直馏柴油 常压蒸馏塔 收率

中国石油独山子石化分公司炼油一部(独炼)原油蒸馏装置设计原油加工能力为10.0 Mt/a,属燃料-化工型装置。该装置设计操作弹性为50%~110%,由原油换热单元、原油电脱盐单元、初馏单元、常压蒸馏单元、减压蒸馏单元、轻烃回收单元和液化气及干气脱硫单元组成。该装置原设计加工100%哈萨克斯坦轻质原油,但伴随原油结构变化,柴油收率上升至33.5%。

蒸馏装置作为原油的初加工上游装置,常压蒸馏塔(简称常压塔)侧线产品含有瓦斯、石脑油、柴油等轻组分,由于蒸馏装置常压塔未设计侧线煤油产品,其常一线油、常二线油、常三线油混合后进入下游柴油加氢装置。蒸馏装置减压侧线有减一线油、减二线油、减三线油和减压渣油,减一线油主要作为装置内机泵封油,其余部分与柴油混合后外放出装置,减二线油作为蜡油Ⅰ产品去下游加氢裂化装置,减三线油作为蜡油Ⅱ产品去下游蜡油加氢装置。

目前受国内石油产品消费结构影响,国内柴油产品消费量较低,炼化企业出现成品柴油积压现象,独炼原油蒸馏装置长期处于低负荷运行状态,下游加氢裂化装置同样处于低负荷运行。为了缓解柴油过剩情况,同时优化产品结构,蒸馏装置从提高石脑油终馏点,拔出柴油轻端组分,优化侧线产品流程,将柴油组分通过加氢裂化反应转化为非柴油组分,降低柴油总体收率,为企业创造更多经济效益。

1 进装置混合原油性质情况

该原油蒸馏装置设计加工哈萨克斯坦库姆科尔原油,进装置原油设计密度(20 ℃)为0.817 g/cm3,伴随进口哈萨克斯坦原油密度(20 ℃)逐步上升至0.865 g/cm3,原油酸值和硫含量相应上升,该原油酸值达到0.6 mgKOH/g,硫质量分数达到1.2%,蒸馏装置材质设计要求酸值小于0.5 mgKOH/g,硫质量分数低于1%。通过调合哈萨克斯坦原油、克拉玛依玛湖原油和南疆牙哈原油等3种原油,确保进蒸馏装置混合原油硫含量和酸值能满足设计值,该蒸馏装置实际加工的混合原油主要性质见表1。

表1 原油蒸馏装置加工的混合原油主要性质

混合原油中哈萨克斯坦原油比例65%,克拉玛依玛湖原油比例32%,南疆牙哈原油比例3%,装置的侧线产品设计及实际收率情况见表2。

表2 原油蒸馏装置产品收率 %

蒸馏装置混合柴油产品原设计95%馏出温度不大于365 ℃,收率为31.00%,伴随原油密度上升,混合柴油95%馏出温度提高至370 ℃左右,实际混合柴油收率上升至33.50%,较设计收率高2.50百分点。

2 降低蒸馏装置柴油收率的措施

2.1 提高石脑油终馏点

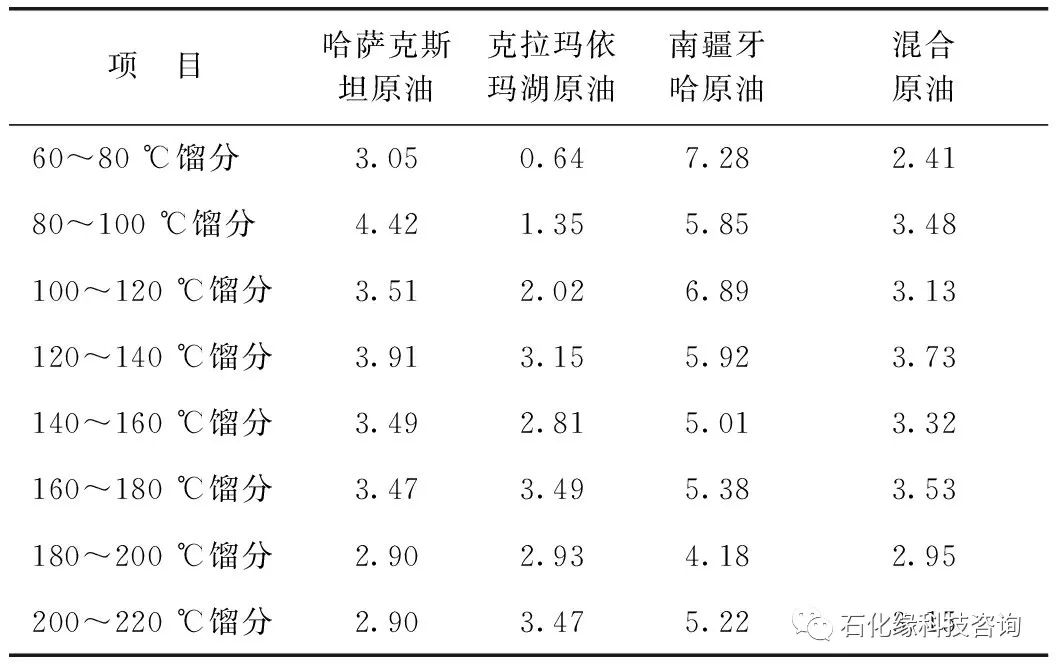

蒸馏装置石脑油主要作为下游裂解装置原料,为了确保裂解装置原料性质稳定,同时降低常一线油中轻端组分,通过提高蒸馏装置常压塔塔顶温度,提高石脑油终馏点,减少石脑油和常一线油组分重叠,将常一线油中轻端组分拔入石脑油,从而降低柴油组分收率[1]。通过3种原油不同切割馏分收率情况(见表3)可判断混合原油60~220 ℃切割温度范围内石脑油收率变化情况。

表3 混合原油的石脑油窄馏分收率 w,%

从表3可知,石脑油初馏点按60 ℃核算,原油蒸馏装置混合石脑油终馏点控制在220 ℃时(60~220 ℃馏分)收率达到25.7%,较石脑油终馏点控制在200 ℃时(相当于60~200 ℃馏分)收率提高3.15百分点,有效地降低了直馏柴油中轻端组分比例。

2.2 优化侧线产品流程

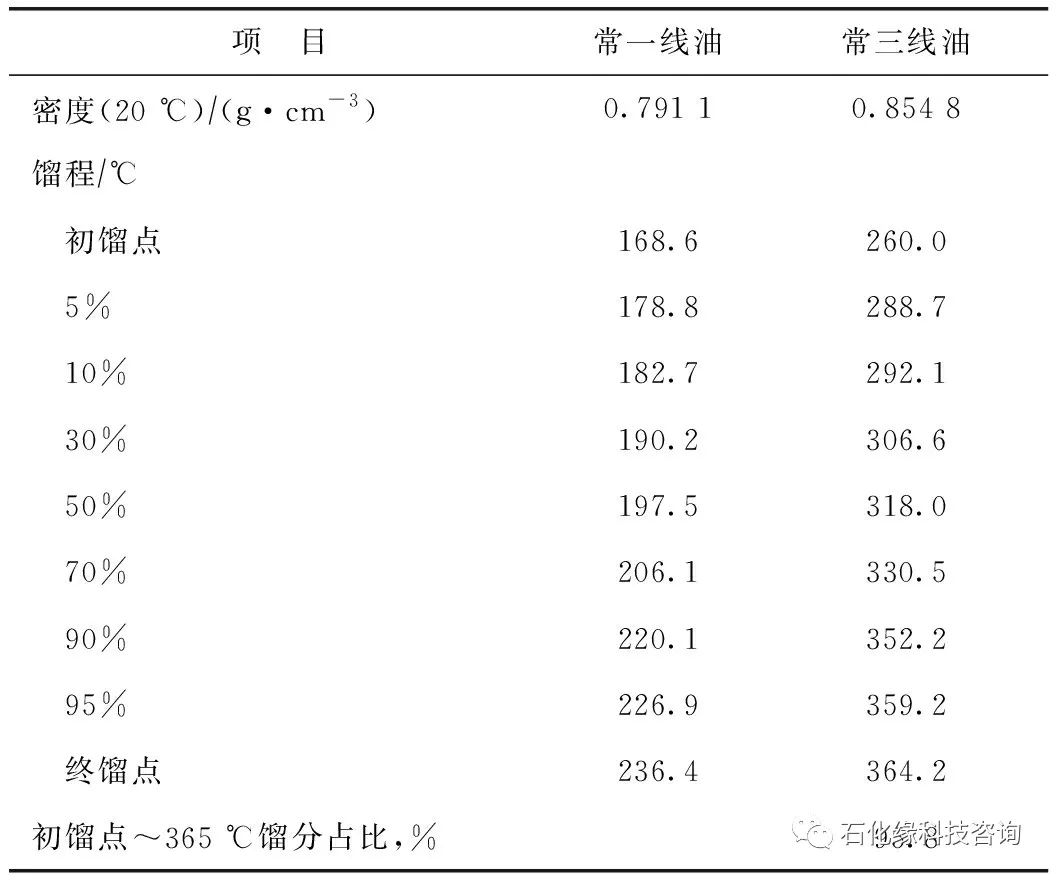

根据原油蒸馏装置常压塔侧线产品的质量分析情况,结合下游二次加工装置原料性质及物料平衡数据[2],对装置常一线油和常三线油外放流程进行优化改造,减少常一线油和常三线油进入直馏柴油的量,实现降低直馏柴油收率的目的。表4为蒸馏装置常一线油和常三线油的性质。

表4 原油蒸馏装置常一线油和常三线油的性质

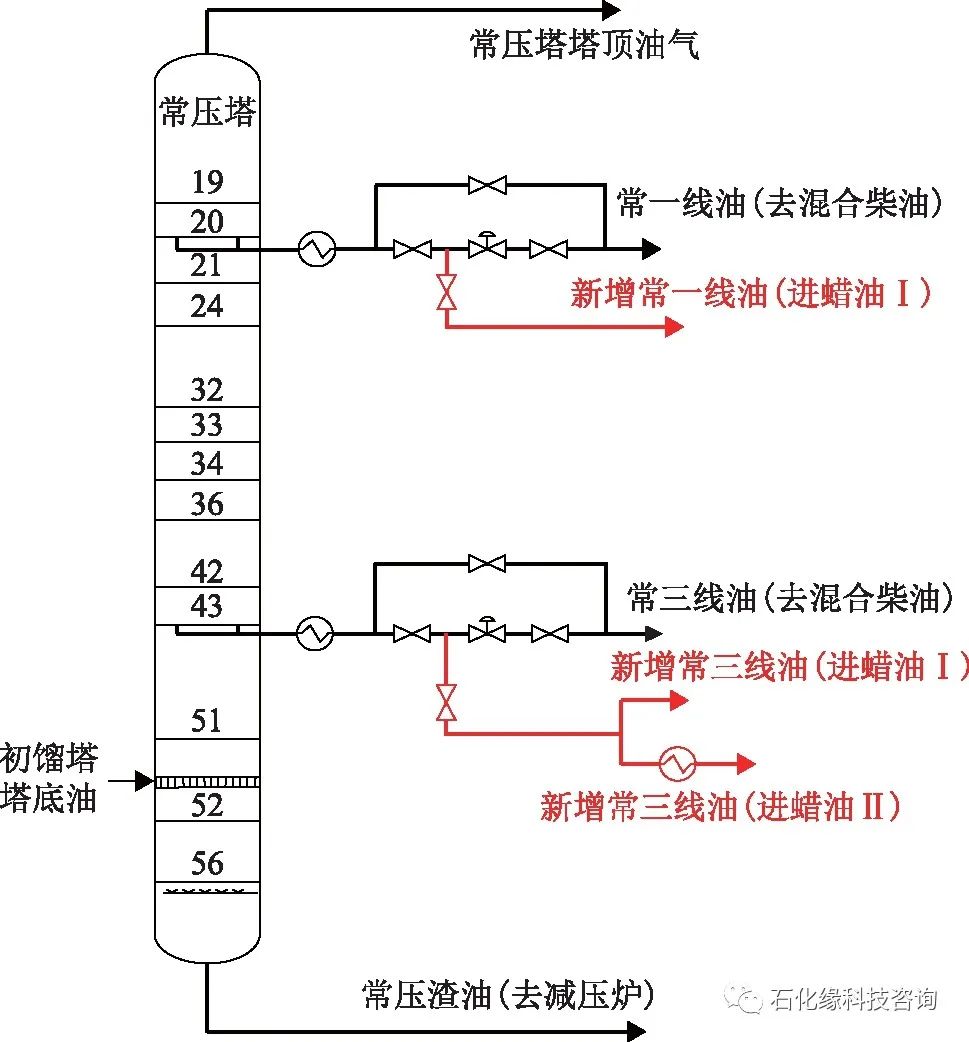

从表4可知,常一线油与煤油组分馏程接近,将常一线油掺入蜡油Ⅰ中,有利于提高下游二次加工装置煤油组分收率。常三线油介于柴油和蜡油组分之间,将常三线油掺入蜡油,有利于改善下游装置蜡油原料性质。原油蒸馏装置常压塔侧线流程改造示意见图1。

图1 原油蒸馏装置常压塔侧线流程改造示意

2.3 常一线油改入蜡油组分

常一线油馏程范围为200~260 ℃,主要为煤油组分,根据下游加氢裂化装置增产煤油需求,蒸馏装置实施常一线油改入蜡油Ⅰ流程,通过加氢裂化装置后将常一线油转化为煤油成分,达到降低混合柴油收率的目的。

通过改造将蒸馏装置常一线油改入蜡油Ⅰ掺炼,掺炼量为15 t/h时,加氢裂化装置生产负荷为230 t/h,操作正常,产品收率核算情况见表5。

表5 常一线油掺入蜡油后加氢裂化装置产品收率变化

由表5可以看出,加氢裂化装置掺炼常一线油后,煤油收率上升8.46百分点,其中常一线油主要转化为煤油组分,加氢裂化装置煤油及轻组分收率上升5.96百分点。按照掺炼量为15 t/h、常一线油中91.4%的组分转化为非柴油组分、装置典型加工量为833 t/h核算,实施常一线油改入蜡油Ⅰ后直馏柴油收率可降低1.65百分点。

2.4 常三线油改入蜡油组分

按照降低直馏柴油收率的总体目标,蒸馏装置继续对现场流程进行改造,将常三线重质柴油组分改入蜡油Ⅰ和蜡油Ⅱ内,通过加氢裂化转化直馏柴油中的重质组分,降低直馏柴油总收率。

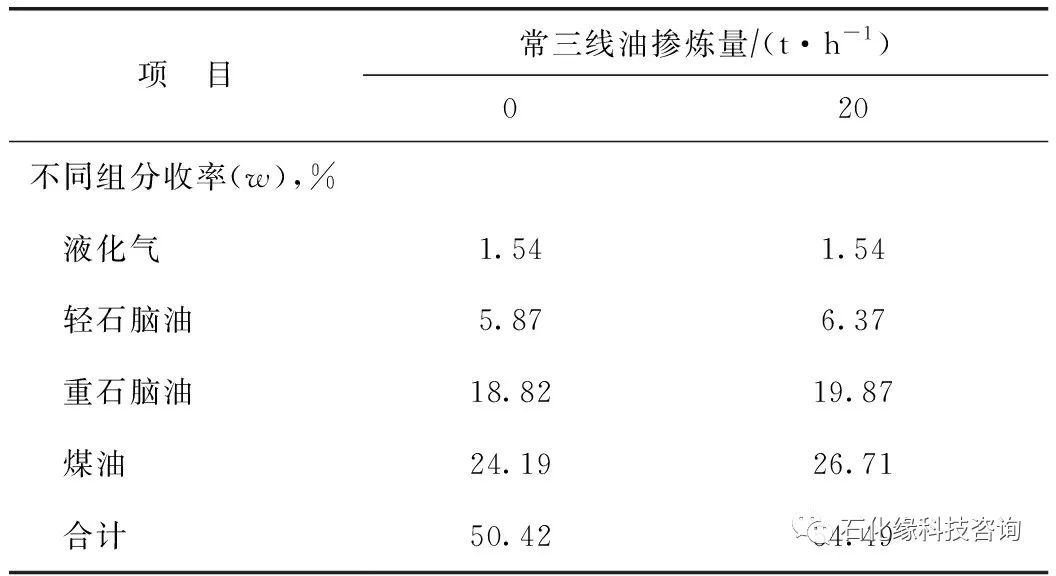

通过改造将原油蒸馏装置常三线油改入蜡油Ⅰ掺炼,掺炼量为20 t/h,加氢裂化装置生产负荷为230 t/h,操作正常,产品收率核算情况见表6。

由表6可以看出,加氢裂化装置掺炼常三线油后,石脑油和煤油收率均有所上升,煤油收率上升2.52百分点,煤油及轻组分收率上升4.07百分点,按照掺炼量为20 t/h、常三线油中65.1%的组分转化为非柴油组分、装置典型加工量为833 t/h核算,实施常三线油改入蜡油Ⅰ后直馏柴油收率可降低1.56百分点。

表6 常三线油掺入蜡油后加氢裂化装置产品收率变化

2.5 减一线油改入蜡油组分

减一线油原设计进入蒸馏装置混合柴油,为了降低蒸馏装置直馏柴油收率,通过改造将减一线油改入蜡油Ⅰ,蜡油Ⅰ进入下游加氢裂化装置后对减一线油进一步深度裂化,将其部分转化为非柴油组分。加氢裂化装置掺炼减一线油后,产品收率变化情况见表7。

表7 减一线油掺入蜡油后加氢裂化装置产品收率变化

从表7可知,加氢裂化装置掺炼10 t/h减一线油时,煤油及轻组分收率上升0.83百分点。按照掺炼量为10 t/h、减一线油中19%的组分转化为非柴油组分、装置典型加工量为833 t/h核算,实施减一线油改入蜡油Ⅰ后,直馏柴油收率降低0.23百分点。

2.6 常压塔侧线投用汽提蒸汽提高分馏精度

原油蒸馏装置常二线油和常三线油初馏点偏低,存在与石脑油组分重叠现象,通过投用侧线常压汽提塔蒸汽,降低塔内油气分压[3],提高常二线油和常三线油初馏点,将直馏柴油中的轻端组分汽提进入石脑油中。投用汽提蒸汽前后常二线油及常三线油馏程见表8。

表8 投用汽提蒸汽前后常二线油及常三线油馏程

从表8可知,通过常二线油和常三线油初馏点分析,常压系统存在分离精度差的问题,石脑油组分与常二线油和常三线油轻端组分重叠。提高常二线油和常三线油分离精度,降低其中石脑油组分含量,有利于降低混合柴油收率。通过投用常二线汽提蒸汽(0.5 t/h)和常三线汽提蒸汽(0.3 t/h),常二线油初馏点由168.3 ℃上升至216.9 ℃,常三线油初馏点由192 ℃上升至261.6 ℃,投用汽提蒸汽后,常二线油和常三线油初馏点上升明显,柴油轻端组分汽提进入石脑油中[4]。表9为常二线和常三线投用汽提蒸汽前后石脑油收率变化。

从表9可知,通过投用常二线和常三线汽提蒸汽,装置石脑油收率上升,有效降低了常二线油和常三线油中轻端组分含量,石脑油收率提高0.85百分点,直馏柴油收率降低0.85百分点。

表9 常二线和常三线投用汽提蒸汽前后石脑油收率变化

3 结 论

通过优化原油蒸馏装置生产流程,降低柴油收率,按照装置典型加工量833 t/h核算,直馏柴油收率由优化前的33.50%降低至优化后的26.06%,降低7.44百分点,其中:提高石脑油终馏点后柴油收率降低3.15百分点;常一线油改蜡油Ⅰ后直馏柴油收率降低1.65百分点;常三线油改入蜡油Ⅰ后直馏柴油收率降低1.56百分点;减一线油改入蜡油Ⅰ后直馏柴油收率降低0.23百分点;投用常二线和常三线汽提蒸汽后直馏柴油收率降低0.85百分点。同时优化产品分布,为提高整体运行效益做出突出贡献。