随着企业投资回报意识的不断增强,投资增效测评已经逐步成为考核企业新上项目投资效果的有效方法。介绍了投资增效测评的内涵和作用,阐述了投资增效测评与项目可行性研究及后评价经济评价的异同以及在炼化领域的应用思路;同时,对投资增效测评理论方法进行了探索创新,提出了“有无对比法”和“直接增量法”相结合的评价方法;最后,结合烷基化项目案例进行了实证分析,论证了该方法的严谨性与适用性。

关键词:投资增效;增效测评;炼化项目;经济评价

1 投资增效测评的内涵和作用

2 投资增效测评与项目可研及后评价经济评价的异同

3 炼化项目投资增效测评方法探索

“有无对比法”“直接增量法”及“有无对比法”+“直接增量法”3种投资增效测评方法的优缺点对比如表1所示。通过对比可见,“有无对比法”+“直接增量法”的严谨性与适用性优于其他两种方法。采用“有无对比法”+“直接增量法”进行投资增效测评的基本流程如图1所示。从该方法的基本原理可见,除烷基化项目外,MTBE(甲基叔丁基醚)等处于炼化企业加工流程末端的新增装置均可采用“有无对比法”+“直接增量法”进行投资增效测评。

表1 投资增效测评方法对比

图1 “有无对比法”+“直接增量法”投资增效测评流程

4 烷基化项目投资增效测评实践

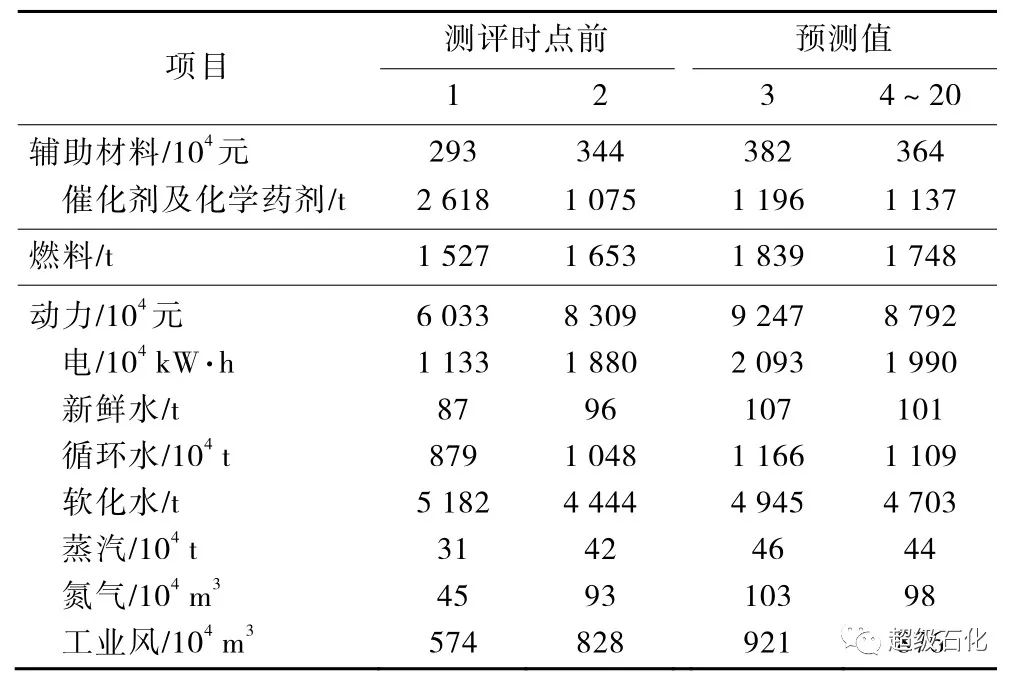

该项目投运两年后开展投资增效测评,首先采用“有无对比法”确定全厂“有项目”和“无项目”状态物料平衡。此炼厂后续无其他新增和改扩建项目,“现状”即为“有项目”状态,以未上烷基化装置前炼厂实际生产及销售情况作为虚拟“无项目”状态的基础,通过将“有项目”“无项目”全厂流程图转化为物流平衡表,并将二者相减,得到增量(项目)原料与产品物料平衡情况,如表2所示。然后依据单装置财务成本表,用“直接增量法”确定项目公用工程消耗数据,即烷基化及废酸装置的辅助材料、燃料及动力消耗情况,如表3所示。表头中“1”“2”“3”“4~20”分别表示投运后“第 1年”“第2年”“第3年”“第4年~第20年”。

表2 全厂“有无对比法”增量物料平衡

表3 “直接增量法”装置辅助材料、燃料及动力消耗

以全厂“有无对比法”+“直接增量法”得出的物料及消耗情况为数量基础进行现金流量分析;价格基础按照测评时点前以实际价格为准,预测年度以统一的价格体系参数为依据。经测算,该项目的投资增效测评经济指标与可研报告的相关指标对比情况如表4所示,其中,变动率=(增效测评指标-批复可研指标)/批复可研指标。

表4 投资增效测评结果

表5 不同因素对项目内部收益率的影响

5 思考与建议

在此次炼化项目投资增效测评实践中发现,针对烷基化这类炼厂的下游加工装置项目,在前期工作中对于高品质汽油的市场需求情况分析不足,对质量升级优质优价预期过于乐观,而实际投运后优质并未实现优价,造成部分项目投资增效难达预期。项目可研是企业投资决策的重要依据,未来应进一步完善、细化项目前期经济评价方法,强化市场需求分析及预测,为项目科学论证夯实基础。

目前,大型石油企业已经开始以投资增效测评结果为依据对企业新上项目投资增效情况进行考核。但该项工作时效性强、严谨度高、数据核实确认工作量大,未来应逐步建立相应的配套制度体系;同时,更需要针对不同类型项目特点,进一步完善和规范投资增效测评方法与参数,从而保证该项工作持续高效、高质量地完成,促进企业资产创效能力的提升。