发表时间: 2023-08-11 10:04:14

作者: 狄 阳,孙大宽,楚庆岩

浏览: 2209

摘 要:针对苯乙烯焦油处理过程环保压力较大的问题,将苯乙烯焦油送进延迟焦化装置进行回炼。结果表明:延迟焦化装置在给水冷焦期间回炼苯乙烯焦油,会使冷切焦水变色,且除焦期间有异味,故苯乙烯焦油不适合在冷焦期间回炼;在焦炭塔生产期间进行苯乙烯焦油回炼的方法可行,但回炼苯乙烯焦油会对焦化装置分馏塔侧线产生影响,需要控制回炼量及回炼时间,做好工艺优化操作及设备计划性维修,定期对延迟焦化装置各个产品、冷切焦水、含硫污水中苯乙烯焦油的含量进行分析。通过不断优化工艺和设备条件,解决了回炼过程中设备、管线堵塞的问题,回炼后装置运行较为平稳。通过回炼,成功将苯乙烯焦油分解到延迟焦化装置的产品中。

关键词:苯乙烯焦油;延迟焦化;回炼

苯乙烯焦油是苯乙烯精馏提纯时产生的残渣,其主要成分是苯乙烯聚合物以及组成复杂的苯乙烯衍生物、低聚物等,其外售价格低廉,附加值低,得不到充分利用。工艺上的处理方法一般是将苯乙烯焦油作为燃料烧掉,但该处理方法的环保压力很大。因此如何提高苯乙烯焦油的利用价值,是炼化企业面临的一个重要课题。近年来,为解决苯乙烯焦油的加工利用问题,研究者们对苯乙烯焦油掺入延迟焦化装置进行加工的可行性开展了广泛研究。

延迟焦化装置作为炼油厂的二次加工装置具有独特的优势,对原料的适应性强,主要表现为对原料中硫、氮、残炭、盐、金属等没有严格的要求。延迟焦化装置原料目前包括减压渣油、常压渣油、循环油、焦油砂、沥青、脱沥青油、澄清油、煤的衍生物、催化裂化油浆、炼油厂污油等60余种。通过热裂化工艺,延迟焦化装置获得干气、汽柴油、蜡油和焦炭等产品。本课题考察苯乙烯焦油进入延迟焦化装置进行回炼的可行性,详述在中国石化齐鲁分公司(简称齐鲁石化)胜利炼油厂延迟焦化装置中回炼苯乙烯焦油对生产操作及设备运行的影响,提出苯乙烯焦油回炼过程中的应对策略。

1 苯乙烯焦油性质

1.1 常规物性

在齐鲁石化炼油厂的两个不同时段分别采集苯乙烯焦油样品,依次命名为1号样品、2号样品。两组样品的主要性质及与减压渣油性质的对比见表1。

表1 苯乙烯焦油与减压渣油性质的对比

从表1可以看出,两次采集的苯乙烯焦油的性质基本一致,说明苯乙烯焦油性质相对稳定。将采集的苯乙烯焦油在模拟管道条件放置2~3 d,并未出现明显聚合或结焦现象,由此推测,苯乙烯焦油在管线内长时间静置后不会出现聚合或结焦问题。苯乙烯焦油的密度低于减压渣油,残炭为2%左右,C/H质量比高达10以上,明显高于减压渣油,原因为其分支结构主要以芳环为主。1号样品、2号样品的小于200 ℃馏分中苯乙烯单体的质量分数分别为36.46%和39.68%。

1.2 馏程分布

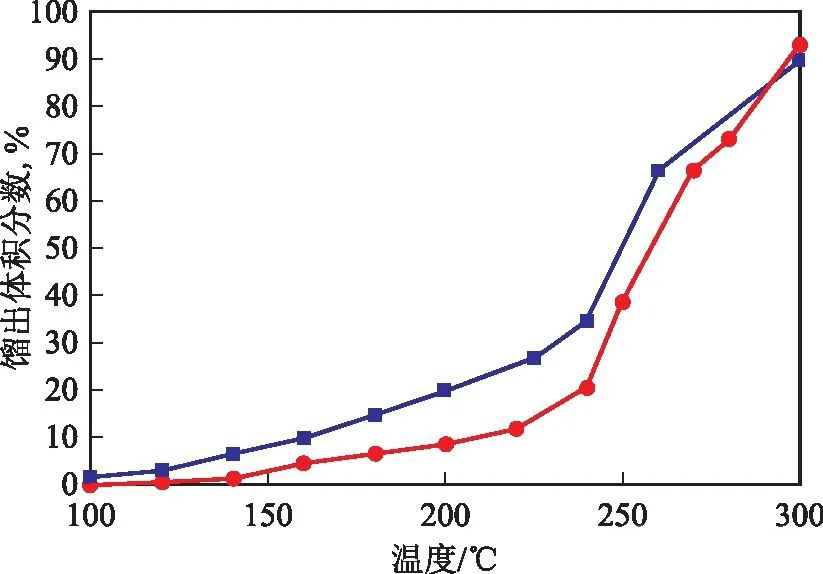

对两次采集的苯乙烯焦油进行常压恩氏蒸馏,确定苯乙烯焦油的馏程分布。图1为两组苯乙烯焦油样品的蒸馏曲线。从图1可以看出,两次采集的苯乙烯焦油中小于300 ℃馏分的馏出体积分数均高达90%以上,其中250 ℃左右的馏分含量最高。

图1 两组苯乙烯焦油样品的蒸馏曲线

■—1号样品; ●—2号样品

将苯乙烯焦油样品进行蒸馏切割,观察其不同馏分段在室温下静置后的状态变化,发现小于200 ℃馏分长期静置后有少量的自聚现象;200~300 ℃馏分长期静置后由浅色变成深色;大于300 ℃的蒸馏残渣颜色最深,黏度最大。该蒸馏残渣的延展性较好,残炭高达23%~24%,比减压渣油高18%左右。

苯乙烯焦油样品与焦化汽油、焦化柴油馏程的比较如表2所示。由表2可以看出,苯乙烯焦油的馏程与焦化汽油、焦化柴油的馏程有重叠部分。当苯乙烯焦油进入延迟焦化装置回炼,经过高温裂解后,轻组分可进入焦化汽油及焦化柴油,重组分可附着在焦炭上。

表2 苯乙烯焦油样品与焦化汽油、焦化柴油馏程的比较 ℃

1.3 热反应特性

苯乙烯焦油注入焦炭塔后,被高温焦炭加热升温,发生部分汽化或热反应,未汽化的重组分沉积在焦炭层的生焦孔道表面。苯乙烯焦油的热反应特性是影响泡沫层残油量的重要因素,泡沫层油过多可能会导致出现黏焦甚至除焦卡钻的问题。因此需开展苯乙烯焦油热反应特性评价试验,考察其产品(馏分油和高残炭油)收率与反应温度的关系。该试验在中国石油大学(华东)重质油国家重点实验室自行开发的微反评价装置上完成,试验结果见图2。

跨境电商零售指不同国家或关境的交易主体利用计算机、智能手机等终端设备进行交易的过程,并利用跨境物流通过各种方式把商品递送给顾客的一种交易方式。跨境电商为全球买家和卖家搭建起一个便利、开放、自由、普惠、高效的贸易平台。在这个平台上,来自全球的中小企业与消费者可以实现超越时空的连接,中小企业可以卖全球,而作为消费者则可以买全球。跨境电商也对传统国际贸易产生了极大的冲击。在跨境电商背景下,国际贸易亟待转型升级。可以预见,未来新型的国际贸易将是跨境电子商务连接世界。

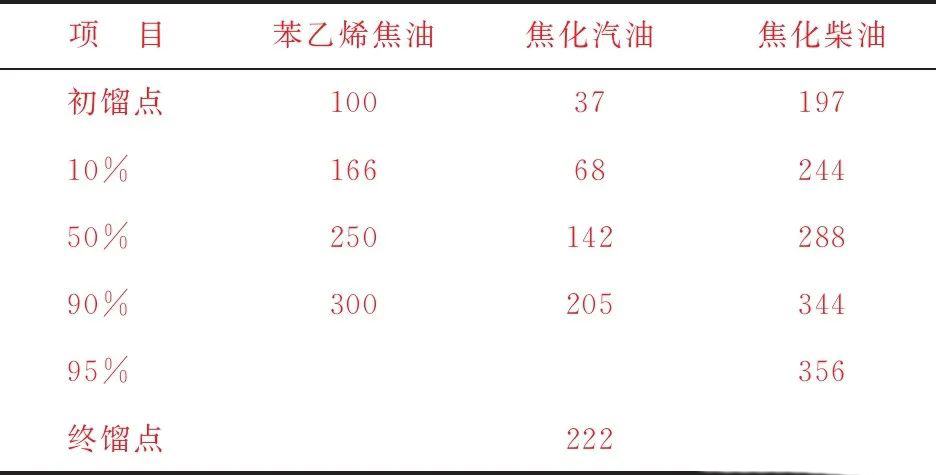

图2 产品收率与反应温度的关系

■—馏分油; ●—高残炭油

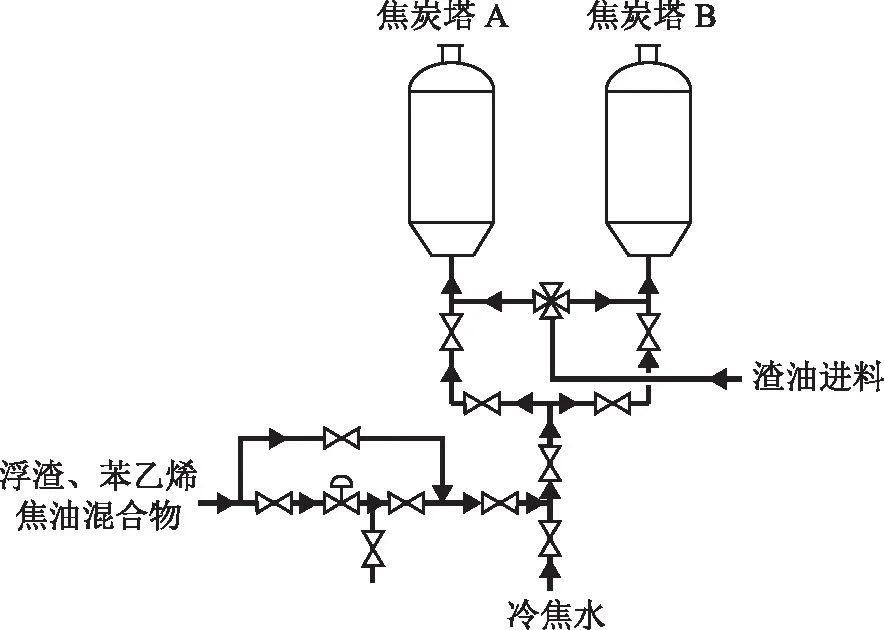

由图2可知:随着反应温度从300 ℃升高到450 ℃,苯乙烯焦油热反应所得的馏分油收率从35.11%提高至87.61%,但其收率仍低于常压恩氏蒸馏时小于300 ℃馏分的收率(90.0%以上);相反,随着反应温度升高,高残炭油收率从62.92%降低至9.59%。预估苯乙烯焦油在300~450 ℃范围内会发生一定的缩聚反应,生成重质馏分。

2 苯乙烯焦油回炼方式

对比苯乙烯焦油与减压渣油的组分及性质,通过蒸馏、高温裂解试验发现,苯乙烯焦油的主要组成与延迟焦化装置所产汽油、柴油相近,高温可使苯乙烯焦油发生汽化、裂解、缩合反应。焦炭塔给水冷焦初期,塔体温度在350 ℃以上;给水2 h后,塔体温度可降至200 ℃左右;焦炭塔正常生产阶段,塔顶温度为410~430 ℃,苯乙烯焦油少量进入塔顶。延迟焦化装置焦炭塔冷焦期间和生产期间,都具备少量回炼苯乙烯焦油的条件。

2.1 焦炭塔冷焦期间回炼

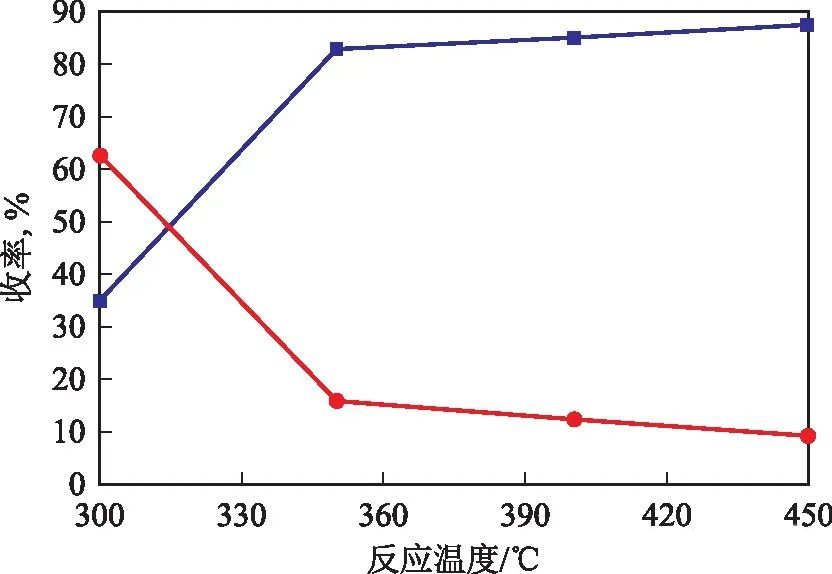

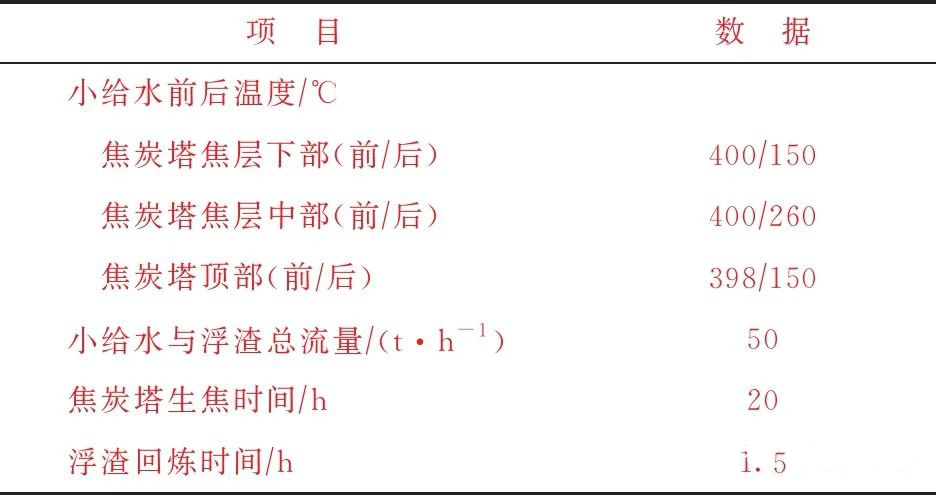

在焦炭塔小给水初期,苯乙烯焦油与浮渣按一定比例均匀混合后,与冷焦水混合进入焦炭塔底部,利用焦炭塔焦层热量将苯乙烯焦油进行加热,其中的轻组分蒸发成油气,从塔顶逸出至接触冷却系统,进行洗涤冷却,冷却凝油最终作为焦炭塔急冷油回炼;较重组分缩合形成固体物质,吸附在焦炭表面,再经过高压除焦工序,进入焦池成为焦炭产品。焦炭塔冷焦期间回炼苯乙烯焦油的工艺流程见图3,具体的工艺参数见表3。

图3 冷焦期间回炼流程

表3 冷焦期间回炼苯乙烯焦油的工艺参数

焦炭塔冷焦期间回炼苯乙烯焦油应尽量在给水冷焦初期进行,此时冷焦塔内温度较高,苯乙烯焦油能够发生分解,需注意观察冷焦塔塔顶及塔底压力,加强石油焦质量监控,并需要定期对含硫污水、含油污水、冷切焦水进行苯乙烯焦油的含量分析,减少对污水汽提装置产生的影响。

2.2 焦炭塔生产期间回炼

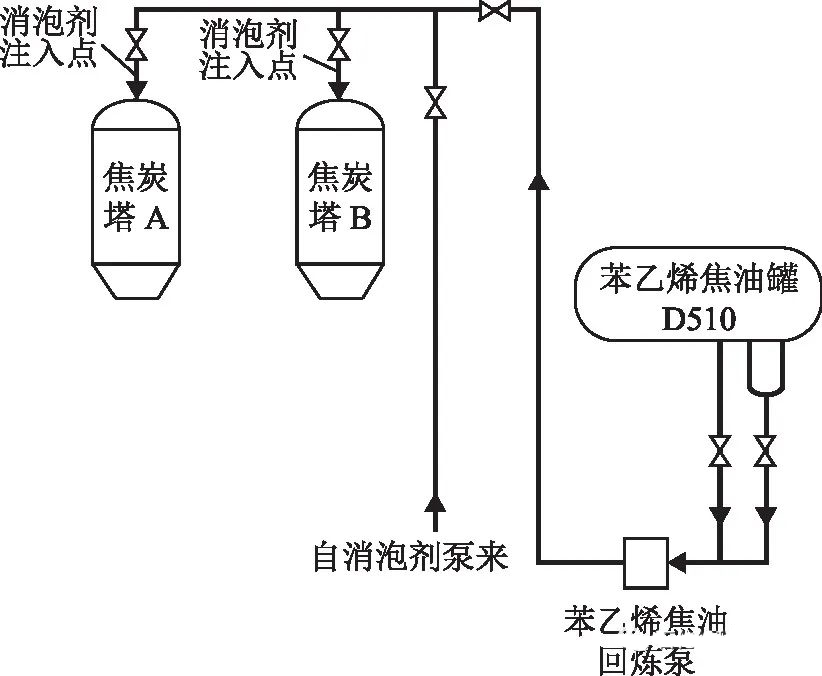

焦炭塔生产期间回炼指在焦炭塔换塔后将苯乙烯焦油注入生产塔进行回炼,其工艺流程见图4。换塔后生产塔热量稳定,冷焦塔在大吹汽阶段,将苯乙烯焦油通过塔顶消泡剂注入点注入生产塔塔顶,同时控制急冷油注入量,保持塔顶温度不低于410 ℃。

图4 焦炭塔生产期间回炼流程

由于生产塔在预热期间热量不稳,预热凝油需用作急冷油,如果继续注入苯乙烯焦油会导致塔顶温度降低,故在预热前0.5h停止注入苯乙烯焦油。回炼苯乙烯焦油前后,应对苯乙烯焦油管线进行氮气贯通,并保证苯乙烯焦油罐体伴热及管线伴热投用正常,回炼时应注意分馏塔各个侧线操作参数的变化,关注焦化装置产品质量变化。

3 回炼苯乙烯焦油的影响

3.1 对冷切焦水性状的影响

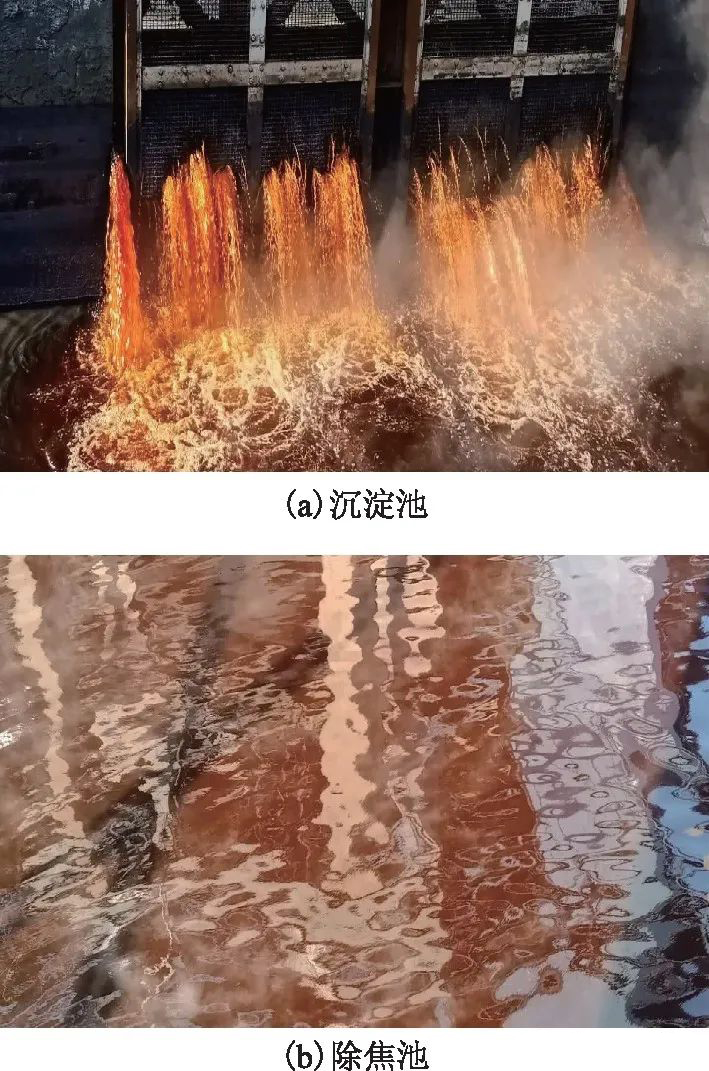

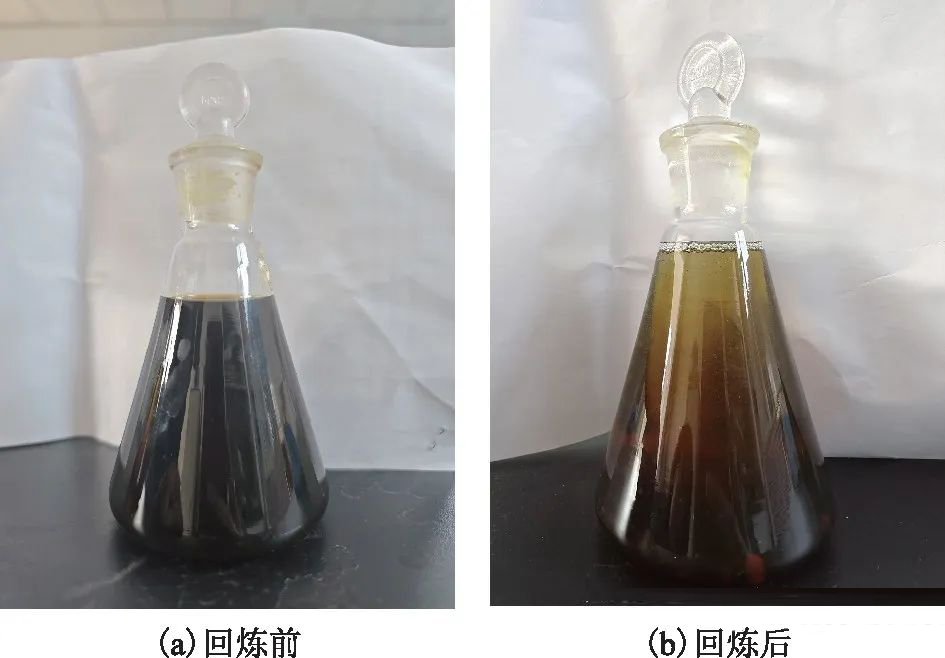

首次回炼是在焦炭塔小给水初期,回炼苯乙烯焦油与浮渣混合物时现场异味明显,除焦过程中除焦水及沉淀池水颜色与之前一样。第二次回炼在焦炭塔小给水初期,回炼苯乙烯焦油与浮渣混合物时现场异味不明显,除焦过程中,除焦塔内流出的除焦水是橘红色,除焦完毕后,除焦池及沉淀池中的水全部变为橘红色(如图5所示)。停止回炼浮渣与苯乙烯焦油混合物后,除焦过程有异味,除焦池及沉淀池中的水颜色仍为橘红色。回炼苯乙烯焦油前后冷切焦水颜色的对比见图6。

图5 除焦过程除焦池和沉淀池现场状况

图6 回炼苯乙烯焦油前后冷切焦水颜色的对比

3.2 对分馏塔塔顶循环及塔顶油气系统的影响

生产期间从焦炭塔塔顶注入苯乙烯焦油进行试回炼,注入量为0.5~1t/h,回炼过程中对装置分馏塔产生一定影响。分馏塔塔顶至压缩机压降增大,对压缩机运行及分馏塔塔顶压力都造成较大影响。分馏塔塔顶至压缩机入口压差达到0.075MPa,分馏塔塔顶压力最高达到0.15MPa,压缩机入口压力最低0.045MPa,低于0.04MPa时压缩机将发生喘振。在焦炭塔换塔及放空阶段,为保证分馏塔塔顶不超压,只能降低装置处理量。

在回炼期间,存在分馏塔塔顶冷却负荷不足、压缩机易带液、塔顶循环系统空气冷却器易堵塞等问题。在延迟焦化装置回炼苯乙烯焦油期间,苯乙烯焦油易聚结在顶循环系统和塔顶油气系统,特别是管束比较细的设备。因此,应加强对顶循环系统监控,回炼苯乙烯焦油与回炼重污油不要同时进行。受工艺特点影响,延迟焦化装置分馏塔塔顶油气及顶循环系统容易结盐,再回炼苯乙烯焦油会造成更严重影响。

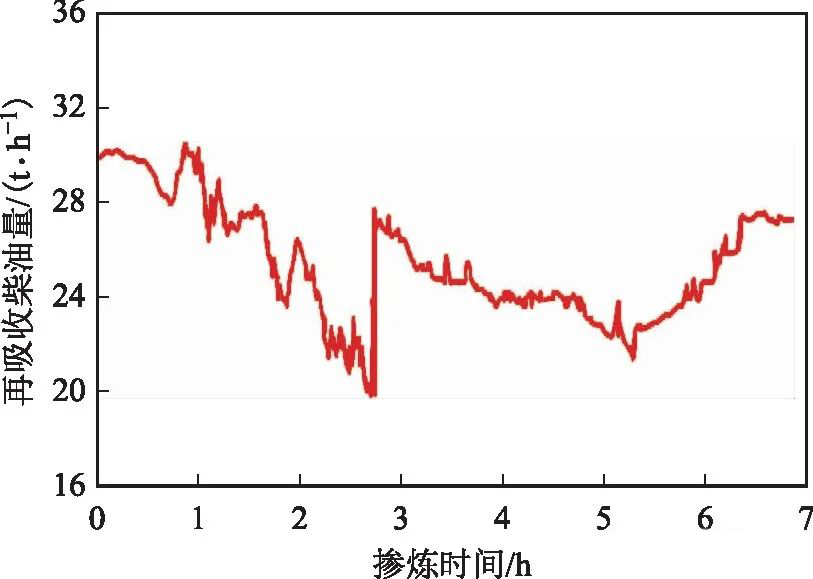

3.3 对柴油系统及下游加氢装置的影响

此部分数据来自国内另一炼油厂。该炼油厂延迟焦化装置也进行苯乙烯焦油回炼,其在生产期间通过焦炭塔急冷油回炼苯乙烯焦油,对延迟焦化装置柴油系统的影响较大。开始掺炼后再吸收柴油量的变化趋势见图7。由图7可以看出:随着苯乙烯焦油回炼至焦炭塔,掺炼1h后,柴油至再吸收塔的流量开始降低;停止回炼苯乙烯焦油后,流量又逐渐恢复正常。初步分析是由于苯乙烯焦油中部分聚合物进入柴油组分,柴油经水冷却器冷却后温度降至35 ℃,聚合物或胶质析出,附着在管束表面,流动性变差,导致流量下降。

图7 延迟焦化装置回炼苯乙烯焦油后再吸收柴油量的变化趋势

该炼油厂延迟焦化装置回炼苯乙烯焦油时,对柴油系统及下游加氢装置产生影响,柴油加氢装置原料反冲洗过滤器压差的变化趋势如图8所示。因柴油组分中存有微量黑色固体颗粒,长时间聚集会导致加氢装置原料反冲洗过滤器冲洗加剧,但短时间内通过增加反冲洗频次,系统会逐渐恢复正常,并在其装置原料流量波动承受范围之内,属于受控状态,不会导致下游装置操作参数大幅波动。

图8 回炼苯乙烯焦油后柴油加氢装置原料反冲洗过滤器压差的变化趋势

3.4 对设备的影响

齐鲁石化炼油厂延迟焦化装置回炼苯乙烯时,考察了对装置设备的影响,主要包括回炼泵、换热器和管线。

3.4.1 回炼泵

苯乙烯焦油回炼泵有两台,其中一台为设计新增齿轮泵,一台为利旧柱塞泵。由于柱塞泵从地面向焦炭塔塔顶52m注苯乙烯焦油时附塔管线振动/晃动较为严重,存在泄漏着火的隐患,故本装置一般使用齿轮泵回炼苯乙烯焦油。在使用齿轮泵3个月后,该苯乙烯焦油回炼齿轮泵的内部照片见图9。

图9 苯乙烯焦油回炼齿轮泵的内部照片

从图9可以看出,该回炼泵的泵体、轴承座、齿轮与轴均有不同程度的磨损。这是造成齿轮泵上量逐渐降低的直接原因。通过维修仅将轴承座、齿轮与轴进行了更换,泵体并未更换。从泵体磨损情况来看,会对流量有一定的影响。从维修情况来看,造成齿轮泵配件在3个月内磨损的原因是介质含固体颗粒,固体颗粒进入齿轮中,造成齿轮磨损,齿轮磨损后带动轴与轴承座、齿轮与泵体开始磨损,将导致该泵需要大量的备件和频繁的维修,说明这种工况设计选齿轮泵不合适。苯乙烯焦油属于黏度较大、流动性差、存在微量结晶体的物料,回炼苯乙烯焦油的泵最好使用经过特殊处理屏蔽泵,同时增加相应的安全、环保卸车系统。如果使用齿轮泵,建议将齿轮泵复合套改为硬质合金套,泵轴承处高频淬火,泵体增加辉光离子氮化,提高其耐磨性。

3.4.2 换热器

在装置检修期间,发现分馏塔塔顶油气与采暖水换热器(简称塔顶油气换热器)后有大量胶质物覆盖,管束外侧堵塞严重,分馏塔塔顶循环塔盘第1~4层浮阀基本失效,无法自由活动,原因是有大量晶体胶质黏状物覆盖。图10和图11分别是塔顶油气换热器管束及分馏塔塔顶循环油抽出上塔盘的照片。

图10 塔顶油气换热器管束照片

图11 分馏塔塔顶循环油抽出上塔盘照片

在回炼苯乙烯焦油前,装置大检修期间分馏塔塔顶油气设备及管线较为干净,未出现过换热器存在大量油泥情况,顶循环油抽出塔盘浮阀基本正常活动,装置运行阶段顶循环系统未出现滑量甚至抽空,分馏塔塔顶油气系统未出现压差高的现象。停止回炼苯乙烯焦油后,用蒸汽对顶循环系统进行过一次倒顶,顶循环油量维持在50 t/h,未出现过顶循环系统滑量。

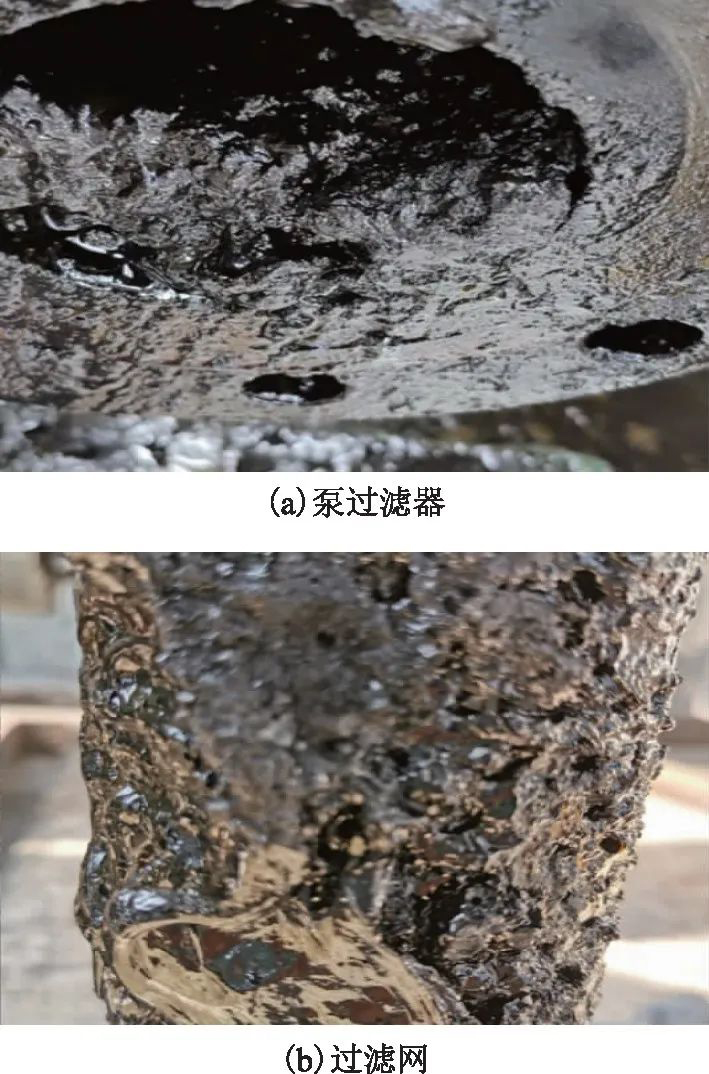

3.4.3 管 线

回炼苯乙烯焦油时,由于苯乙烯焦油易聚合,长期存放后将导致回炼泵入口过滤器堵塞、机封泄漏,故需定期对入口过滤器进行清理,过滤器堵塞情况见图12。因此,在苯乙烯焦油回炼完毕后,需使用氮气将管线及机泵内的苯乙烯焦油吹扫至苯乙烯焦油罐,以使机泵及管线内聚合物相应减少。

图12 延迟焦化装置苯乙烯焦油回炼泵入口过滤器照片

4 结 论

(1)延迟焦化装置在给水冷焦期间回炼苯乙烯焦油,会使冷切焦水变色,且除焦期间有异味,故苯乙烯焦油不适合在冷焦期间回炼。

(2)在焦炭塔生产期间进行苯乙烯焦油回炼的方法可行,但回炼苯乙烯焦油会对焦化装置分馏塔侧线产生影响,需要控制回炼量及回炼时间,做好工艺优化操作及设备计划性维修,定期对延迟焦化装置各个产品、冷切焦水、含硫污水中苯乙烯焦油的含量进行分析。

(3)回炼苯乙烯焦油泵最好使用通过特殊处理的屏蔽泵,同时增加相应的安全、环保卸车系统。