发表时间: 2025-10-14 14:29:03

作者: 炼化及石化下游产业网

浏览: 610

前 言

近年来,广州工程公司在巩固传统炼油技术优势的基础上,致力向化工新材料方向转型。在已成功取得工程业绩的乙苯、聚丙烯、脱氢、苯乙烯、PTA、乙二醇、烷基化、MTBE/丁稀1、裂解汽油加氢、芳烃抽提、丁二烯抽提等基础上,又取得一系列新突破。

取得新突破的化工新材料项目

1.烃类蒸汽裂解制乙烯

烃类蒸汽裂解制乙烯技术以烃类为原料,采用管式炉蒸汽裂解、深冷分离工艺,生产聚合级乙烯和丙烯产品。

以煤炭为原料的现代煤化工制烯烃工艺路线,副产部分C2~C4烷烃,以该部分烷烃为原料,采用蒸汽裂解,裂解气并入原工艺分离流程中,可有效提高双烯(乙烯+丙烯)收率,既降低原料单耗又提高烯烃产能,在一定应用场景中可有效增强煤化工的成本竞争力。国内两套装置分别于2024年1月和2025年5月建成开车,均一次投料成功并稳定运行,产出合格产品。

以石油为原料的传统石脑油制烯烃工艺路线,在国内仍占据主导地位。采用轻石脑油裂解技术,对两套乙烯装置进行改造,增设裂解炉、保留三机、冷箱和塔器等关键设备,最大限度降低改造投资;优化裂解炉和深冷系统,降低乙烯损失。两套乙烯装置分别于2024年6月和2025年8月完成升级改造,均一次投料成功并稳定运行,产出合格产品。

2.顺酐技术

正丁烷氧化制顺酐技术以正丁烷为原料,采用固定床氧化、溶剂吸收工艺生产顺酐产品。该技术具有工艺流程简单、催化剂稳定,产品收率高、副产物少等显著优势。2024年,作为国内单套产能最大、总体规模最大的4×21万吨/年顺酐装置先后成功投产,并首次实现副产12MPa蒸汽,节能降碳成效显著。

顺酐主要用于生产不饱和聚酯树脂、有机酸、固化剂、丁二醇等化工产品,是生产生物可降解材料的主要原料。

3.顺酐制丁二醇

顺酐制1,4-丁二醇(BDO)技术以顺酐为原料,采用均相催化酯化、气液混相催化加氢工艺生产BDO。该技术具有工艺流程短、循环氢量低、资金投入少等显著优势,还可根据市场需求,调节BDO和副产物γ-丁内酯、四氢呋喃的比例。2024年,2×30万吨/年两套BDO装置先后成功投产。

BDO是一种重要的有机化工和精细化工原料,广泛用作溶剂、增塑剂、润滑剂等,也是生产可降解塑料的关键二元醇。

4.聚醚酮酮(PEKK)特殊功能性树脂生产技术

该技术由公司与合作单位共同开发,基于亲电取代工艺,采用两步法生产特种工程塑料聚醚酮酮(PEKK)。2025年5月27日,具有完全自主知识产权的10吨/年PEKK中试项目打通全部工艺流程,顺利产出高纯PEKK。目前,百吨级工艺技术开发及工程设计正在开展。

PEKK是一种结构型热塑性树脂,具有优良的高温性能、力学性能、耐腐蚀等综合性能,在航空航天、汽车、电子、医疗和3D打印等领域有着广泛应用。

5.氨基醇(AMP)技术

该技术由公司与合作单位共同开发,采用全球首创的非硝化工艺技术生产氨基醇(AMP),创新整合焦化副产氢气、液氨等资源,实现原料高效循环利用。2025年7月4日,国内首套、全球第二套拥有完全自主知识产权的氨基醇产业化装置,一次开车成功并产出合格产品。该技术反应条件温和,采用副产物定向抑制技术,从分子层面杜绝高危废物生成,实现绿色化生产。

氨基醇是一种高性能助剂,广泛应用于电子、新能源、高端日化等领域。

6.光学级PMMA树脂成套技术

该技术由公司与合作单位共同开发,采用先进的“本体聚合+挤出脱挥”工艺路线生产光学级PMMA产品。目前,已完成5万吨/年光学级PMMA树脂成套技术工艺包。2025年8月,采用该技术的装置建成投产。

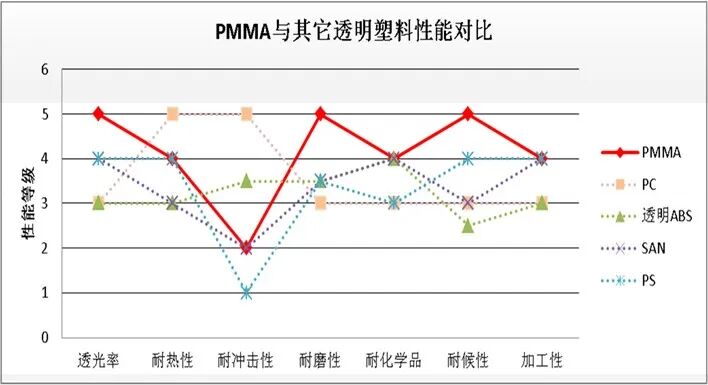

PMMA是甲基丙烯酸甲酯(MMA)的均聚物或共聚物,俗称亚克力或有机玻璃。产品具有良好的透明性、光学性能、耐候性、耐磨性等特性,被誉为“塑料女王”。

7.乳酸、聚乳酸(PLA)

乳酸、聚乳酸工艺以葡葡糖、氢氧化钙、硫酸等为原料,通过发酵、浓缩、酸化、固液分离、膜过滤、精制、缩聚、结晶提纯、聚合、干燥和包装等工序生产乳酸、聚乳酸产品,同时副产工业级乳酸和石膏。

2024年,10万吨/年乳酸装置和4万吨/年聚乳酸装置先后成功投产。该技术构建了国内首条生物质-乳酸-聚乳酸一体化生产示范线,实现了产业链技术自主化、核心装备国产化。

8.碳酸酯装置

碳酸二甲酯(DMC)是全球公认的绿色化学品,主要用途是作为原料生产聚碳酸酯(PC)、异氰酸酯、医药、农药等,作为锂离子电池电解液和涂料溶剂。

公司设计的DMC、DEC、EMC联合装置,采用主流的酯交换技术路线,以环氧乙烷和环氧丙烷为原料,包括10万吨/年碳酸乙烯酯(EC)装置、14万吨/年碳酸丙烯酯(PC)装置、10万吨/年碳酸二甲酯(DMC)装置、12万吨/年碳酸甲乙酯(EMC)及碳酸二乙酯(DEC)装置。另外,公司于2022年成功开发出煤化工气相羰基化法制碳酸二甲酯成套技术。

9.有机胺类催化剂和固化剂技术

有机胺类催化剂是聚氨酯领域使用时间最长、使用领域最为广泛的一类催化剂,是聚氨酯弹性体、泡沫、胶黏剂、涂料以及密封胶等领域不可或缺的重要助剂。有机胺类固化剂是环氧树脂材料必不可少的助剂。

目前,采用釜式连续和半连续加氢工艺以及连续精馏工艺,已建成2.7万吨/年有机胺类催化剂和固化剂生产装置。

10.乙醇制乙苯技术

该技术由公司与合作单位共同开发,以煤基乙醇与焦化苯为原料,经烷基化反应制备乙苯。针对原料苯醇比高、煤基乙醇微量杂质多导致的能耗高、催化剂稳定性差等问题,通过突破特定结构高性能分子筛催化剂的可控制备技术,优化烷基化工艺,完成1000吨/年规模煤基乙醇与焦化苯制乙苯技术中试工艺包开发和试验,综合技术指标达到国际领先水平。

结语除上述已投产装置外,正在建设的还有正丁酸、正戊酸、己二胺、丙烯酸、丙烯酸酯、PPC、PC、XDI等相关装置。广州工程公司将发挥近70年来积累的工程技术优势,稳步前进,持续为能源转型高质量发展贡献力量。

来源:中石化广州工程