发表时间: 2025-12-09 16:08:48

作者: 炼化及石化下游产业网

浏览: 434

作者:申欣然, 田磊, 裴丽丽, 李晓磊, 于洋

单位:中石化(河南)炼油化工有限公司

摘要:针对某企业催化裂化油浆(简称油浆)拔头装置运行稳定性差的问题,系统探讨了影响装置长周期稳定运行的关键因素。结果表明:油浆原料性质、参数控制精度、核心设备结构是制约油浆拔头装置运行稳定性的主要因素;油浆固体杂质质量浓度宜控制在小于6 g/L,减压塔温度宜控制在(290±5) ℃,塔顶压力宜控制在-98~-96 kPa。进一步,根据分析结果,对该装置进行了多项设备改造、抽真空系统优化、操作参数优化和用能结构分析,并对装置运行中存在的问题制定了应对措施。结果表明:进行塔盘升级、增设集油箱、替换蒸汽分配器和升气筒等设备改造,增设抽真空系统阀组,实施原料性质在线监控、油浆泵阀材质升级和污水现场监控后,油浆拔头装置轻/重油浆分离效率明显提高,重油浆收率显著改善,热拌用沥青再生剂产品质量达标,装置稳定运行时间大幅增加。

关键词:油浆拔头装置 热拌用沥青再生剂收率 优化运行 装置稳定性

某炼化企业的油浆拔头装置由溶剂脱沥青装置胶质流程单元改造而成,其使用的工艺技术为国内首创。2022年该炼化企业利用油浆拔头装置成功试生产了热拌用沥青再生剂,取得了良好效益,但其存在原料性质和产品质量不稳定、减压塔分离效率低、重油浆收率偏低、运行稳定性差等问题。为了提高重油浆收率,多生产热拌沥青再生剂,提升装置效益,科技人员借鉴行业领先企业的技术创新理念与实践经验,从工艺优化、设备升级、智能控制及环保运行等维度对油浆拔头装置实施系统性改造[1-2]。改造后,该装置热拌用沥青再生剂的收率从66.32%提高至92.17%,实现了对减压塔压力(负压)和顶部温度的稳定控制。

本研究结合该油浆拔头装置的流程优化改造案例和工业运行数据,系统地分析影响该装置运行稳定性的关键因素,进而针对不同影响因素,提出相应解决方案,为油浆拔头装置的高效、稳定、安全、优化运行提供新的思路。

1. 油浆拔头工艺流程

1.1 油浆拔头工艺

常压下,催化裂化油浆(简称油浆)需要加热至400 ℃以上才能实现分馏,然而油浆中含有大量的多环芳烃和大分子烯烃,其在高温下极易发生缩合反应而结焦,从而影响装置的产品质量和长周期运行。因此,油浆拔头装置采用减压蒸馏技术,利用三级抽气系统保持闪蒸塔真空度,对油浆进行减压蒸馏。油浆经减压闪蒸后,其中的轻组分被拔出,闪蒸塔塔底重油浆作为半成品送至下游装置。

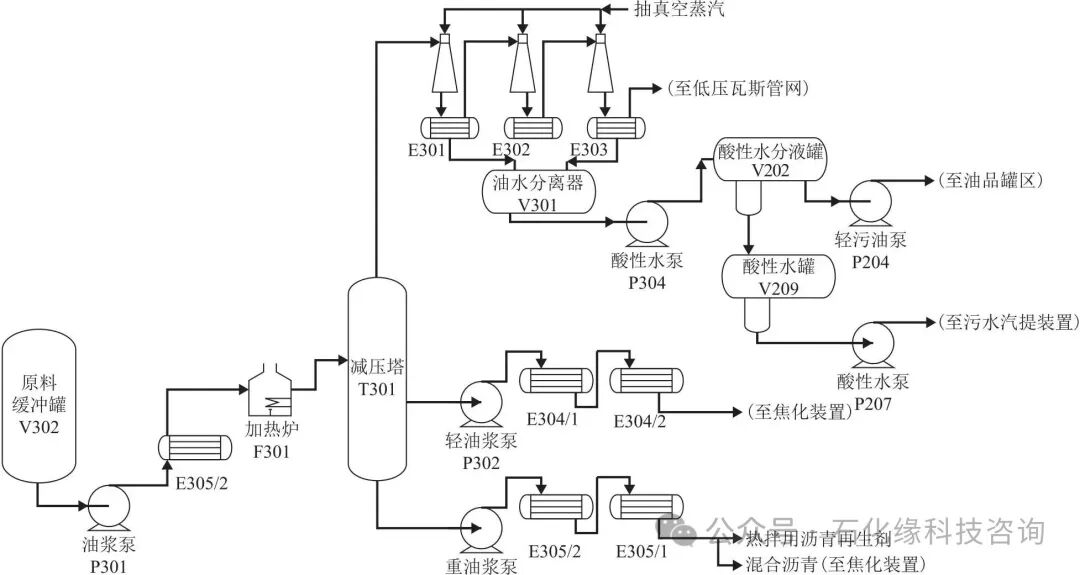

1.2 工艺流程

油浆拔头工艺流程如图1所示。由图1可知,自催化裂化装置来的油浆(240 ℃左右)先进入原料缓冲罐(V302),再经油浆泵(P301)送至加热炉(F301)升温至280~285 ℃,然后进入减压闪蒸塔(T301)分馏。减压闪蒸塔塔顶油气经换热器(E301、E302、E303)与循环水换热后进入油水分离器(V301),分离后的气相(不凝气)排入低压瓦斯管网,油相(轻污油)经过泵(P204)间断抽出送至储运罐区,水相(含硫污水)经泵(P207)送至硫磺回收装置。减压塔中段轻油浆和回流油一同从精馏段下部集油箱经轻油浆泵(P302)抽出,经换热器(E304)冷却后分成两路,一部分送至罐区做沥青料供给焦化装置,一部分返回减压塔塔顶控制塔顶温度。减压塔塔底重油浆经泵(P303)升压后,一部分走调合流程进罐区作沥青料供给焦化装置,一部分生产热拌用沥青再生剂。

图1 油浆拔头装置工艺流程

2.装置改造优化及能耗分析

2.1 减压塔改造

如前所述,该装置存在重油浆收率偏低、运行稳定性较差的问题。为了提高重油浆收率,多生产热拌沥青再生剂,对油浆拔头装置减压塔进行改造优化。在不改变减压塔塔径、塔高、进料位置、塔盘间距的前提下,将塔内1~5层塔盘(DN1600)和7~10层塔盘(DN2400)升级为高效、高性能浮阀塔盘;将原第6层塔盘拆除,并在其原位增设一台轻油浆集油箱。

升级改造后,新1~5层塔盘(DN1600)的开孔率提高159.9%,新7~10层塔盘(DN2400)的开孔率提高84.2%,从而大幅提高了轻油浆与重油浆的分离效率,实现了轻/重油浆的高效分离。减压塔中段增设的集油箱可以高效拦截塔底上升气流中的重油浆液滴,显著减少重油浆的气相夹带,实现了轻/重油浆的高精度分离。同时,集油箱作为减压塔的关键内构件,为减压塔中部提供了新的汽液分离点,可有效防止轻油浆被过度“拖带”至重油浆中,提高了减压塔底部重油浆“纯度”[3]。

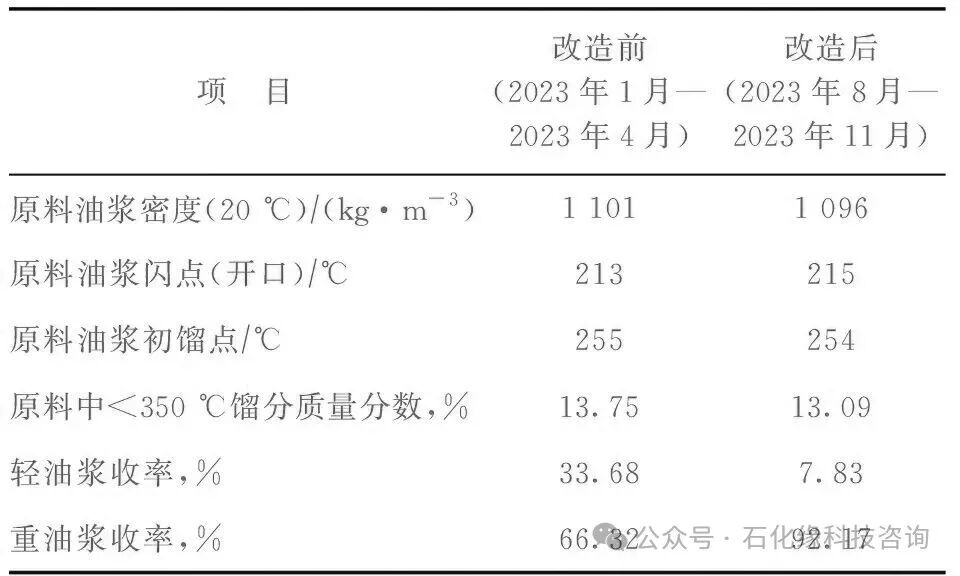

此外,此次改造还对减压塔的蒸汽分配器、液封盘和升气筒进行了更换,解决了因升气筒高度不足而造成轻油浆集油箱结焦问题[4-5]。改造前后减压塔原料油浆性质和重油浆收率变化情况如表1所示。由表1可知:减压塔改造前后,原料油浆的密度、<350 ℃馏分含量均无明显差异,但改造后重油浆平均收率较改造前提升25.85百分点,从而印证了上述改造措施,如塔盘升级、增设集油箱、替换蒸汽分配器和升气筒等,确实有利于重油浆收率的提高。

表1 改造前后减压塔原料油浆性质和产物重油浆收率变化

2.2 抽真空系统优化

减压塔原有一级、二级、三级抽真空系统中,蒸汽流量均使用手动阀门控制,日常操作中无法精准调节蒸汽流量,造成大量1.0 MPa蒸汽浪费。因此,在装置改造过程中,对抽真空系统进行优化,在减压塔塔顶新增3台抽真空蒸汽调节阀组:HV1007(DN80)、HV1008(DN40)、HV1009(DN25),以对减压塔真空度进行精细化调控。优化后,抽真空蒸汽压力为0.8~1.0 MPa,减压塔真空度可稳定控制在-96~-95 kPa范围内,三级冷却器出口的油气冷却温度不大于40 ℃,循环水压力不小于0.35 MPa,不仅保证了热拌用沥青再生剂产品质量合格,而且可节省抽真空蒸汽消耗约4200 t/a。

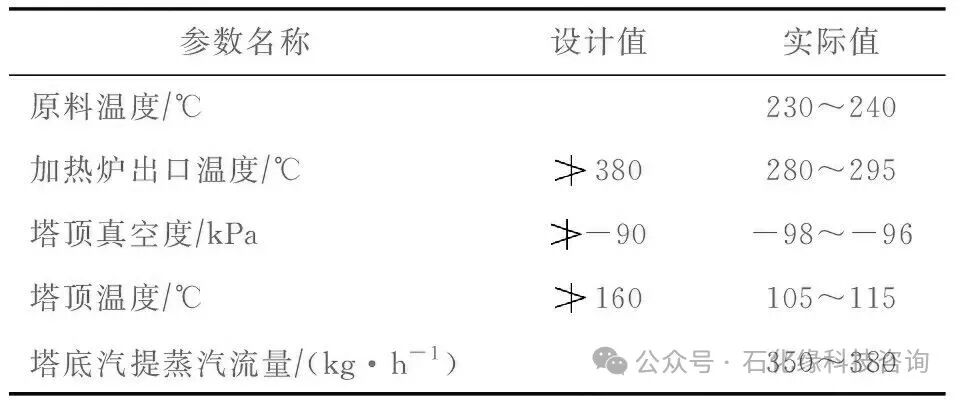

2.3 运行参数优化

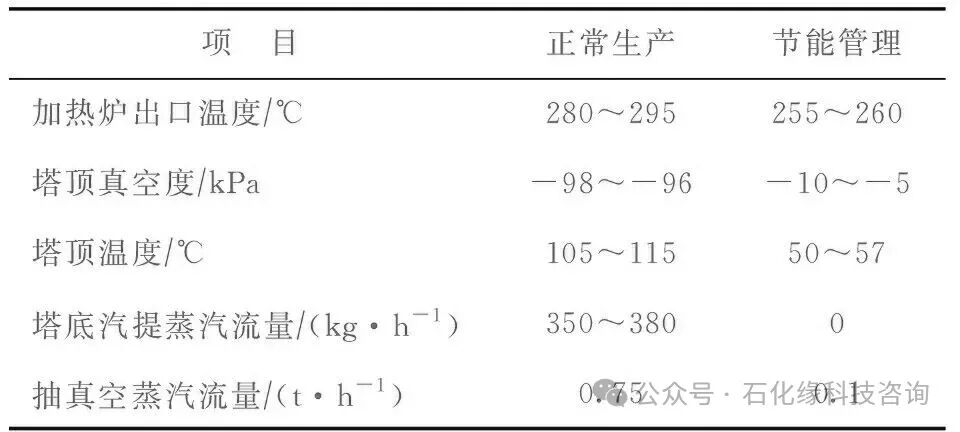

为了进一步提高油浆拔头装置生产热拌用沥青再生剂产品的质量稳定性,除进行上述减压塔改造外,还需根据原料油浆性质变化不断调节优化加热炉出口温度、减压塔真空度、减压塔塔底汽提蒸汽量等参数[6],减压塔主要操作参数控制范围如表2所示。

表2 油浆拔头装置主要操作参数

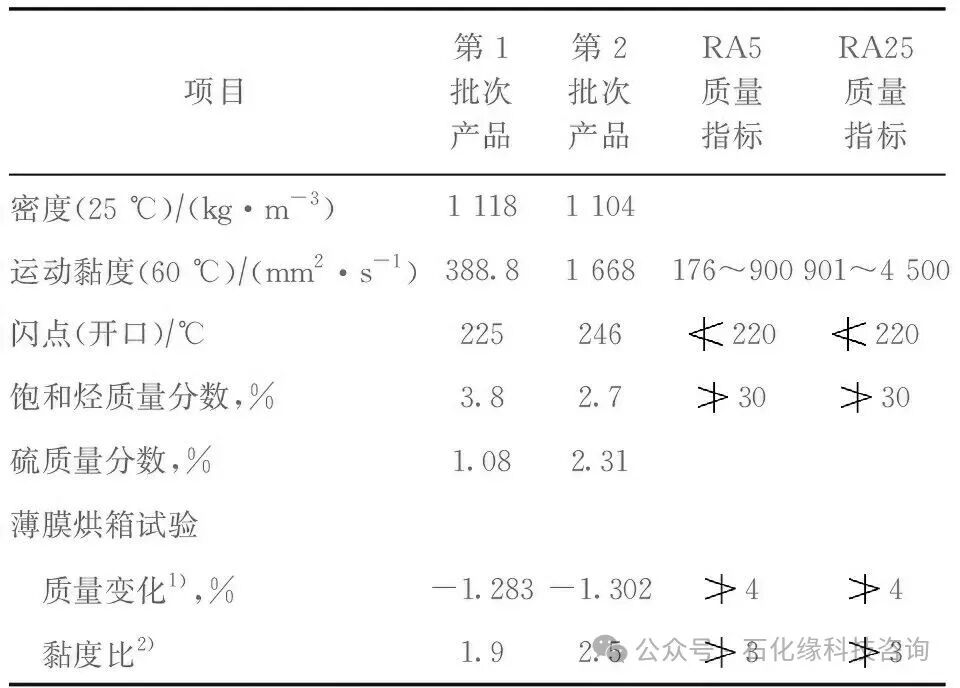

2024年12月油浆拔头装置进料性质发生波动,油浆初馏点降低至240 ℃,<350 ℃馏分质量分数升高至26.5%,导致减压塔塔底重油浆闪点(开口)低于220 ℃,60 ℃运动黏度小于176 mm2/s,造成热拌用沥青再生剂产品质量不达标。因此,进行上游催化裂化装置和下游油浆拔头装置操作参数联合优化:催化裂化装置柴油终馏点由330.4 ℃提升至349.4 ℃;油浆拔头装置加热炉(F301)出口温度由285 ℃提升至295 ℃,减压塔(T301)真空度由-95 kPa降低至-96 kPa,减压塔塔底汽提蒸汽流量由350 kg/h提升至380 kg/h。参数调整后,对减压塔塔底得到两批次产品的理化性能进行了分析,结果见表3。由表3可知,生产的两批次产品质量均满足标准NB/SH/T 0819—2010中规定的RA5和RA25类热拌用沥青再生剂质量指标要求。

表3 参数优化后减压塔塔底重油浆理化性能及热拌沥青再生剂产品质量指标

1)样品质量变化=(试验后样品质量-试验前样品质量)/试验前样品质量×100%。

2)样品黏度比=试验后样品黏度/试验前样品黏度。

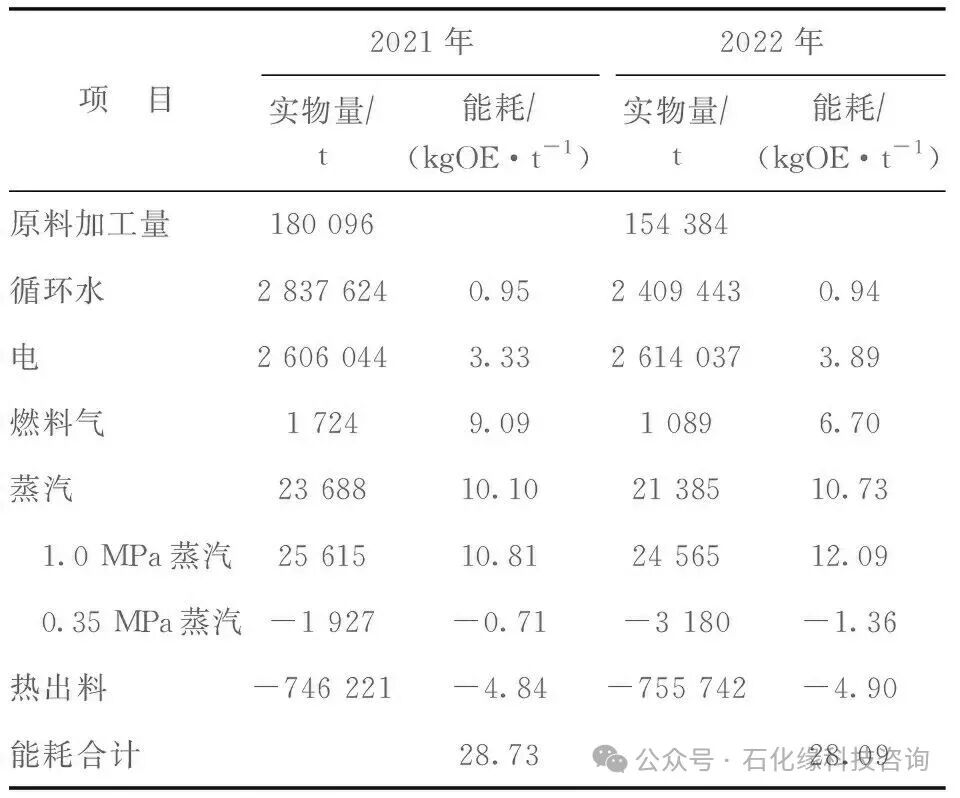

2.4 油浆拔头装置能耗结构

为进一步挖掘油浆拔头装置节能潜力,对其2021—2022年使用的主要能源结构进行了分析,结果见表4。从表4可知:油浆拔头装置能源消耗结构中1.0 MPa蒸汽占比最大,主要为减压塔汽提蒸汽、抽真空工艺用汽和装置内管线伴热用汽;其次为燃料气消耗,主要用于油浆拔头加热炉燃烧使用;电能消耗排名第三,主要是装置内机泵电机驱动使用;循环水能耗占比较小,主要是装置中冷却器使用。此外,装置消耗1.0 MPa蒸汽而产出的0.35 MPa蒸汽对装置能源消耗为负贡献,其产量越大,装置能耗越低。减压塔抽出的高温轻/重油浆中携带的热量被其他需要低温热的工艺环节所利用,因此这部分热量作为热出料计算至能耗中,对装置能源消耗也为负贡献。综上所述,装置的节能优化应优先从能源消耗最大的1.0 MPa蒸汽和燃料气着手。

表4 2021年和2022年油浆拔头装置运行能耗

注:1 kgOE=41.8 MJ。

目前,由于油浆拔头装置热拌用沥青再生剂计划产量较低,因而装置可每月集中时间完成生产计划,然后对装置进行节能管理。装置节能管理期间各操作参数见表5所示。由表5可知:装置节能管理期间,可将加热炉出口温度降低至255~260 ℃;关停减压塔塔顶抽真空系统,恢复正压或微真空操作;停用减压塔汽提蒸汽和轻油浆系统,降低油浆拔头装置高压瓦斯、1.0 MPa蒸汽和电能消耗。因此,采用间歇式节能管理模式可显著降低装置能耗和运行成本。

表5 减压塔正常生产与节能管理期间操作参数对比

3.装置运行存在的问题及应对措施

目前,装置基本实现正常运行,产出重油浆的各项理化性能满足热拌用沥青再生剂的质量指标要求。但是,装置生产过程中仍存在原料性质不稳定、过流部件冲蚀严重、污水带油等问题。

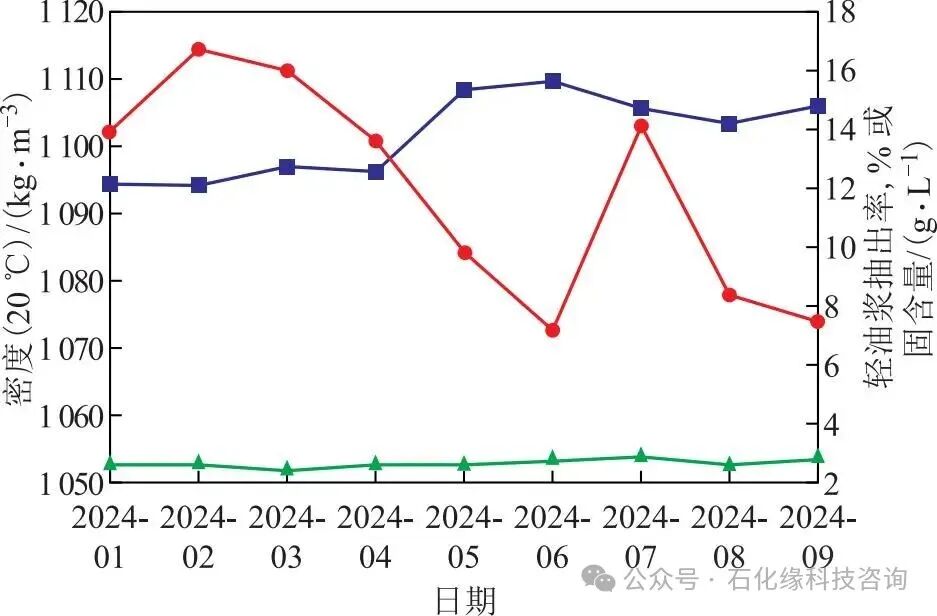

3.1 原料性质不稳定

催化裂化装置分馏系统轻重组分分离效率下降、催化剂跑损及操作波动等异常工况均会直接引起油浆拔头装置原料油浆性质变化,如<350 ℃馏分含量、固体杂质质量浓度(简称固含量)异常升高。一旦原料油浆中带入较多轻组分或固体杂质(催化剂粉体等),则会导致油浆拔头装置减压塔内产生气液负荷失衡、塔顶冷却系统崩溃、真空系统失稳、产品质量失控等严重问题[7]。原料油浆密度和固含量波动对轻油浆抽出率的影响趋势如图2所示。由图2可知,当油浆密度(20 ℃)降低超过15 kg/m3或其固含量波动大于0.5 g/L时,减压塔轻油浆抽出率波动将达到±10%。因此,建议催化裂化装置严格控制油浆馏分的馏程,避免将柴油等轻组分压入油浆,影响油浆拔头装置的平稳运行以及产品质量。

图2 轻油浆抽出率受油浆密度和固含量影响的变化趋势

■—密度; ●—轻油浆抽出率; ▲—固含量

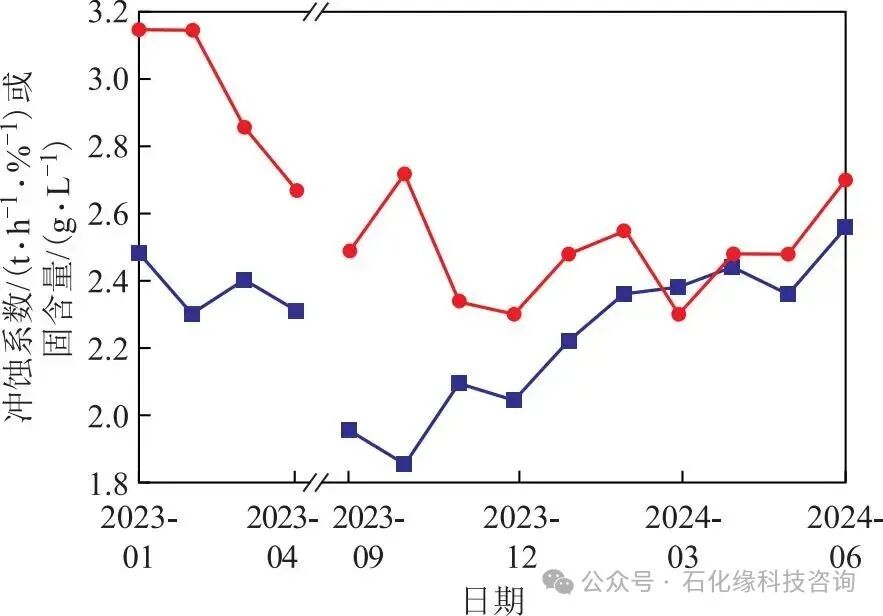

3.2 过流部件冲蚀严重

2022年,油浆拔头装置机泵的出入口阀门、跨线阀门和预热线阀门均出现严重磨损问题,造成被迫带料检修3次,严重影响了装置长期安全稳定运行。为了分析装置机泵阀门出现严重磨损的原因,以调节阀流量与阀门开度(以打开百分率计)的比值来表征调节阀冲蚀程度[8-9],对原料油浆机泵出口调节阀的冲蚀速率和冲蚀程度进行了定时统计分析,结果如图3所示。由图3可知:2023年5—8月装置停工,2023年5月装置大检修前调节阀的冲蚀系数较大,调节阀冲蚀程度较高;2023年9月检修完毕更换新阀以后,阀门冲蚀程度明显下降,运行4个月后阀门冲蚀系数再次升高。此外,阀门的冲蚀系数与油浆固含量成正相关关系。油浆经过减压深拔后,减压塔底部重油浆固含量进一步升高,是造成机泵过流部件(出入口阀门、跨线阀门和预热线阀门)严重磨损的主要原因之一。同时,由于该油浆机泵是负压操作,其密封腔内压力小于大气压力,使得空气易进入密封腔,机泵内易发生汽缚和汽蚀现象,机泵频繁负压操作大幅缩短了机械密封的使用寿命。

图3 油浆固含量与调节阀冲蚀系数

■—冲蚀系数; ●—固含量

3.3 污水水带油

油浆拔头装置污水主要是酸性污水,引起酸性污水油含量超标的原因主要有:

①酸性污水分液罐(V202)液位控制失灵;

②减压塔塔顶温度波动幅度大于5 ℃,导致气相烃类浓度升高;

③轻油浆回流量过大,引起降液管满液,造成油水分离过程异常,出现乳化现象。

3.4 改进方向和优化措施

原料油浆性质受上游催化裂化装置运行情况影响很大,当原料油浆的初馏点较低且<350 ℃馏分含量升高时,需要提高油浆拔头装置减压塔真空度和汽提蒸汽量,才能使热拌用沥青再生剂产品质量达标。因此,可增设原料性质在线监测系统和原料预过滤设施,来解决原料油浆性质的影响问题。

针对装置机泵阀门出现严重冲蚀磨损的问题,首先可通过定时检查机泵阀门状态、提高油浆固含量化验频次等措施,一旦原料性质出现异常,立即联系上游装置及时调整操作参数,降低固体催化剂颗粒进入油浆的影响。其次,可通过统计机泵运行情况和维修频次,分析造成机泵故障频次较高的原因,该项措施实施后油浆拔头原料泵的使用周期由3个月提升至12个月。再者,通过监控、统计分析阀门冲蚀程度,及时更换严重磨损的阀门。此外,需结合油浆脱固技术,脱除油浆中90%以上的催化剂固体颗粒[10-11],同时将机泵升级为油浆专用泵并更换烧结的碳化硅控制阀,以保障装置中长期运行。

针对装置存在的污水安全环保问题,减小塔顶温度波动范围并引入冷回流自动调节阀,将温度波动幅度收窄至±2 ℃,可有效降低含油污水的油含量。此外,宜加强酸性水系统现场监控并与DCS系统进行数据比对,如核对室内和现场酸性水分液罐(V202)液位和界位,保证界位始终控制在70%~85%,及时外送轻污油,确保送至硫磺装置的含硫污水中油质量浓度不大于150 mg/L;或增设污水除油设备,保证下游污水汽提装置的安全稳定运行。

综上,对油浆拔头装置进行设备改造和对装置运行问题实施应对方案,有效缓解了油浆生产热拌用沥青再生剂产品质量不达标的问题。通过技术改造和工艺优化,可以生产出更多型号沥青混合料的热拌再生产品,既保障了装置稳定且高效运行,也提高了油浆拔头装置经济效益[12]。

4.结语

针对油浆拔头装置存在的原料性质和产品质量不稳定、减压塔分离效率低、重油浆收率偏低、运行稳定性差等问题,通过设备改造和工艺优化,保证了热拌用沥青再生剂产品的质量达标和装置的稳定高效运行,提高了企业经济效益。

研究结果表明,油浆拔头装置的稳定运行依赖于原料控制、操作优化与设备性能的协同。其中,原料预处理是基础,宜将油浆固体杂质质量浓度稳定控制在小于6 g/L;参数精准调控是关键,应控制减压塔温度在(290±5) ℃、塔顶压力在-98~-96 kPa;设备优化是根本,轻油浆集油箱设计、重油浆机泵材质升级、高能燃烧器利用和管线伴热系统优化,可有效促进装置稳定运行。

未来,油浆拔头装置应在智能控制优化、高效分离设备、产品高值化等方面开展技术攻关。重点在于:基于机器学习优化操作参数,实时响应原料性质变化;设计抗堵型减压塔内构件,开发低能耗抽真空系统;拓展重油浆在高端沥青及高端碳材料领域的应用[13]。

参考文献:

[1] 高磊.120 kt/a油浆减压拔头装置运行现状及存在问题分析[J].中外能源,2019,24 (3):84-87

[2] 胡美清.重油催化裂化装置油浆系统长周期运行举措分析[J].价值工程,2025,44 (21):36-38

[3] 林敏.油浆减压拔头工艺在催化裂化装置上的应用[J].化工管理,2014(11):229-230

[4] 林世雄.石油炼制工程[M].4版.北京:石油工业出版社,2009

[5] 王俊华.热拌用沥青再生剂的工业试生产[J].石油化工技术与经济,2018,34 (3):48-50

[6] 黄波,王泽爱,刘保民,等.催化油浆作热拌用沥青再生剂实验研究[J].山东化工,2022,51(3):8-9

[7] 尚纪兵,赵首永,白芳芳.油浆拔头装置操作参数优化研究[J].河南化工,2013(3):45-49

[8] 牛鲁娜,韩磊,宋晓良,等.催化裂化油浆管道冲蚀损伤预测方法研究[J].石油炼制与化工,2023,54(6):126-132

[9] 郗艳龙,王伟,张旭,等.催化裂化装置产品油浆调节阀冲蚀问题分析[J].炼油技术与工程,2025,55(1):32-35

[10]毛清国,任晶,李新杨,等.催化裂化装置油浆低温脱固技术工业应用[J].炼油技术与工程,2024,54(6):5-8

[11]邵志才,牛传峰,方强,等.催化裂化油浆柔性脱固技术(RSFF)研究[J].石油炼制与化工,2021,52(11):24-29

[12]孔令云,陈聪,彭齐腾,等.热再生剂制备及再生性能与机理研究[J].应用化工,2020,49(7):1732-1735

[13]丁湛,田晨曦,张慧馨,等.SBS改性沥青的黏流特性及压实温度确定[J].化学工程,2025,53 (6):58-62

来源:《石油炼制与化工》 2025年第11期