关键词 | 乙烯装置 顺序分离 扩能改造

导读:对于乙烯分离工艺技术,典型的分离流程主要包括顺序分离流程、前脱乙烷流程、前脱丙烷流程。顺序分离流程以鲁姆斯(Lummus)公司技术为代表,其主要特点为:五段裂解气压缩,三段出口碱洗,顺序分离,低压脱甲烷,碳二碳三后加氢。国内多套乙烯装置采用顺序分离流程,因节能降耗和增产增效等方面的需要,采用该技术的3套乙烯装置先后在投产运行1~2个操作周期后进行了扩能改造,其中的2套乙烯装置均采用中国石化工程建设有限公司(SEI)技术进行了扩能改造。本文以这3套乙烯装置改造为例,对顺序流程乙烯装置冷区工艺改造方案进行论述和探讨。

顺序分离冷区工艺技术特点

顺序分离流程主要包括裂解炉单元、急冷单元、压缩单元、冷分离单元、热分离单元和制冷单元。冷分离单元简称冷区,主要包括裂解气深冷及脱甲烷系统、氢气纯化系统、碳二分离系统、制冷系统。乙烯装置无论是新建还是改造,分离冷区的工艺技术方案都是全装置设计过程中的关键,该区的技术特点:

1)工艺和冷剂流股多、工艺流程复杂,尤其体现在裂解气前冷及脱甲烷系统。为实现氢甲烷分离,裂解气在冷箱内外十几台板翅换热器和管壳式换热器以及多台气液分离罐中逐级渐冷,多股冷剂和回收冷量的多股工艺物流为裂解气提供冷量。

2)冷区的设备多是操作温度低、冷量消耗大。裂解气深冷的最低操作温度接近-170℃。裂解气深冷和脱甲烷塔消耗的冷负荷在总冷负荷中占比最大,约占总负荷的52%,低温塔顶冷凝器也是冷量的主要用户,顺序流程的冷负荷分配见表1。

3)制冷系统需与工艺流程紧密结合,冷量分配技术难度大。多个制冷系统为裂解气和各塔顶冷凝器提供冷量,乙烯装置的制冷系统通常包括甲烷、乙烯、丙烯、二元和三元制冷等,不同装置选用不同的制冷技术。制冷系统的流程设计和冷剂级位设置必须能够满足不同温度级位的冷量需求,冷量分配的原则是尽量减小冷热物流的平均换热温差,提高冷量的利用效率,降低压缩机功耗。

由于冷区工艺流程复杂、冷量消耗大、设备台数多,冷箱和制冷压缩机等又是制造成本高、制造周期长、配套设施多的大型关键设备,因此冷区的改造也成为乙烯装置扩能改造的重点和难点。

某200kt/a乙烯挖潜改造

项目冷区改造某140kt/a乙烯装置(以下称1号乙烯装置)于1995年11月建成投产,采用顺序分离技术,制冷系统包括丙烯制冷、乙烯制冷和甲烷制冷,由日本TEC公司和西班牙TR公司承包设计,设计年操作时间为7000h。

由于增产、节能和降耗等要求及下游装置规模的不断扩大,原有乙烯装置规模偏小的矛盾愈加突出。另外原装置裂解原料是少量轻烃、大部分石脑油和轻柴油,但实际使用的裂解原料却全部为石脑油和循环C2/C3,原料变轻对提高裂解收率和乙烯产量有利,但裂解产物中轻组分的增加却加重了甲烷/氢等下游分离单元的负荷,尤其是冷箱以及为深冷单元提供冷量的乙烯制冷压缩机已经超负荷运转,成为装置能力提高的瓶颈。

因此在操作运行5a后,为消除装置瓶颈、降低能耗,由SEI采用国产化工艺技术对装置进行了挖潜改造,改造后乙烯产能达到200kt/a,年操作时间增加到8000h,改造于2001年4月完成。

1.裂解气深冷和脱甲烷塔系统技改

1号乙烯装置改造后的裂解原料全部为石脑油,裂解原料的变化,造成裂解产物中轻组分含量提高,氢气甲烷的增幅分别为36.8%、40.3%,远高于25%装置规模的增幅,因而加重了深冷和脱甲烷塔系统的负荷。

改造后深冷系统负荷增幅较大,原冷箱能力已不足,为操作方便,避免物料多次分合,深冷系统并联1条完整的新线。新老线流量分配比例为4:6,新老线都留有一定的设计裕量,可实现负荷的适当调节。新线与老线流程基本相同,同样是一大一小2个冷箱,大冷箱包含E-EA1311X~E-EA1316X5台板翅式换热器,小冷箱包含E-EA1308X~E-EA1310X3台以冷剂为冷源的板翅式换热器。新线上同时还包括脱甲烷塔3台进料分离罐(E-FA1304/1305/1306)和1台甲烷氢分离罐(E-FA1307)。

为减少设备、节省投资和占地,冷箱新线的裂解气前冷改在新冷箱(E-EA1315X)中进行,相应的脱甲烷塔釜液、循环乙烷、丙烯等用作冷剂的流股也并入新冷箱,由此可以省掉的单台设备有:干燥器流出物深冷器、脱甲烷塔1号进料深冷器和乙烷汽化器。前冷新老线的流程对比如图1所示。

在裂解气的逐级深冷过程中,为控制氢甲烷尾气中的乙烯损失。一方面,裂解气需降至-140℃;另一方面,脱甲烷塔是低压操作,为控制塔顶乙烯损失,塔顶回流温度也需要低于-140℃,这些均已超出乙烯冷剂所能提供的最低-101℃冷量级位。在多元制冷技术应用之前,解决这种深冷级位冷量需求的方案通常有以下几种:

1)与前冷结合设置甲烷制冷压缩机,该方案的优点是无需另外设置换热器,但冷箱流道数会增加,致使换热流程较为复杂;

2)单独设置甲烷制冷压缩机,该方案的优点是甲烷制冷系统相对独立,流程简化且利于操作,但与方案一相比设备台数增加;

3)含乙烯的甲烷物流减压节流,提供冷量后循环至裂解气压缩机,该方案无需单独设置甲烷制冷压缩机,但甲烷物流的跨单元长线循环将使操作费用和能耗有所增加。

1号乙烯装置流程采用第一种甲烷制冷方案,即与前冷结合设置甲烷制冷系统,解决2个-140℃级用户的冷量需求,流程示意如图2所示。

在冷箱中回热到8℃的脱甲烷塔顶高压甲烷中部分进入甲烷压缩机,升压后再进入冷箱降温至-140℃,经减压节流后为用户提供冷量。改造后甲烷制冷压缩机负荷增幅达46%,超出原压缩机25%的裕量,但原设计是一开一备的2台往复式压缩机,改造后考虑2台并开,不设备用,因此本次未做改造,但出口冷却器需更换扩能。

扩能后脱甲烷塔上段负荷增幅超40%,下段负荷增幅23%。相应的改造方案为上段一对一更换塔板,下段塔板不动,只改造降液管即可。脱甲烷塔系统其它改造内容包括:回流罐换新;再沸器和中沸器各增加1台,与原设备并联操作;釜液泵新增1台大泵,与原有的2台釜液泵互为备用。

2.制冷系统技改

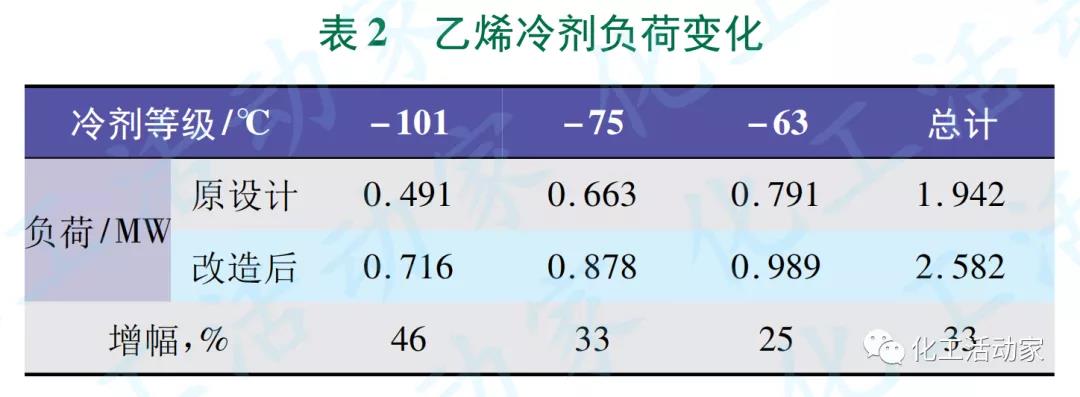

1号乙烯装置制冷系统采用乙烯-丙烯复迭制冷流程。由于裂解产物中轻组分含量多,造成深冷和脱甲烷塔系统的负荷增幅较大,而乙烯冷剂的用户主要集中在深冷系统2号冷箱的E-EA308X~EA310X以及新2号冷箱的E-EA1308X~EA1310X6个板翅式换热器中,乙烯冷剂各级冷量负荷变化见表2。

乙烯制冷压缩机的负荷增幅较大,平均在33%以上,经原制造厂家核算,确定最终的改造方案为更换转子,壳体利旧,但外壳需在停车检修期间运回制造厂稍做加工,乙烯制冷压缩机透平需要整体更换。改造后丙烯冷剂各级冷量负荷的变化见表3。

丙烯制冷压缩机的总体负荷增幅虽然仅16%,但仍超出了原丙烯制冷压缩机的设计裕量范围,最终的改造方案为更换转子及部分挡板,壳体利旧。丙烯制冷压缩机透平也可以利旧,只需修改转速控制程序即可。

改造后丙烯制冷压缩机三段主要冷剂用户低压脱丙烷塔冷凝器的负荷大幅减少,而用于三段气相回收冷量的乙烯精馏塔再沸器的负荷却明显提高,这样三段用户返回的所有气相量不能满足乙烯精馏塔再沸器需要的回收冷量的气相量,解决措施是将原三段吸入改为三段抽出,抽出气去乙烯精馏塔再沸器用于回收冷量,同时为了保护压缩机,相应增加三返一石墙线。

3.C2分离系统技改

装置扩能后,脱乙烷塔负荷增幅约为23%,需要进行内件改造。第1~13块浮阀塔板原设计裕量较大,可不必改造;第14~60块塔板需将单溢流浮阀改为双溢流浮阀。该塔系统其它改造内容包括:新增1台再沸器,仍采用急冷水加热;塔顶冷凝器换新;回流泵增加1台大泵,与原有的2台泵互为备用。

碳二加氢反应器进料量增幅约为21%,同时C2H2的浓度也有所增加。原设计催化剂为UCI的C31-1A,更换为G-58C高效催化剂,能力至少可提高30%,反应器壳体无需改造。

乙烯精馏塔负荷增长了25%,需全部更换为高效塔盘。再沸器增加1台,侧线再沸器也新增1台,与冷箱新线相对应;乙烯冷剂1号冷凝器(即侧线再沸器)更换为1台高通量换热器。塔顶冷凝器更换成1台CIK(Core in Kettle)高效换热器。乙烯精馏塔回流泵和乙烯产品泵各增加1台大泵,与原有2台互为备用。

某1100kt/a乙烯裂解装置冷区改造

某乙烯装置(以下称2号乙烯装置)原设计产能800kt/a,采用Lummus顺序分离技术,制冷系统采用丙烯制冷和二元制冷,装置于2009年8月建成投产。为进一步挖掘装置潜力,优化产品结构,消除瓶颈,在运行1个操作周期后对装置进行了扩能改造,改造后装置产能1100kt/a,采用中石化ST技术,由SEI承担从工艺包到工程设计的全部设计工作,于2013年12月顺利完成改造。

1.裂解气深冷及脱甲烷系统技改

2号乙烯装置扩能后,前冷冷箱和脱甲烷塔系统负荷的平均增幅约33.9%,老冷箱的设计裕量无法满足扩能要求,为操作方便,同样需要新增1条裂解气深冷分离线,裂解气在老线和新线上的流量分配为68%和32%。新增深冷系统与老系统流程基本相同,区别之处主要是冷箱内新增1路中压甲烷流道,以满足去EO/EG的甲烷纯度要求,另外由于装置减负荷工况的丙烯量没有增加,新冷箱内无需设置丙烯产品流道。新冷箱工艺物流侧的流程见图3。

脱甲烷塔原设计采用9段填料床层,填料类型为鲍尔环,低压操作。改造后从原前冷系统和新前冷系统分离出的凝液汇合之后,分4股进入脱甲烷塔不同进料位置。新的原料工况造成脱甲烷塔各股进料的量变化很大,进而使得各床层的气液负荷和冷凝器负荷有很大变化,进料量和冷热负荷变化分别见表4、表5。

从表4、表5可看出:脱甲烷塔冷凝器的负荷增幅非常大,分析得出的主要原因是塔的上2股进料量(物流3047、3048)增幅远小于塔系统的规模增幅,这两股过冷进料相当于塔的内回流。当内回流量减小时,为达到分离要求,必须增大外回流,从而导致冷凝器负荷成倍增加,冷量消耗增大。

原设计脱甲烷塔3台进料分离罐的温度级位分别是-72,-95和-130℃,如前冷新线也按此温度级位,得到的脱甲烷塔冷凝器负荷将高达1.053MW,是原设计的2.7倍,这样二元冷剂的消耗量将非常大。为尽量减小冷凝器负荷,模拟过程中对新线3台进料分离罐的温度级位进行多次调整(相当于调整塔的各股进料量),对计算结果进行比对,最终将2号进料分离罐(D30302N)操作温度调整为-90℃,此时冷凝器的负荷降为0.832MW,减幅达21%,改进效果显著。

脱甲烷塔系统的改造内容包括:新增1台冷凝器(E30308NX),放入新冷箱,同时并联再沸器和中沸器各1台。改造后脱甲烷塔内9段填料床层全部更换为IMTP填料,塔釜泵和回流泵更换叶轮。

2.二元制冷系统技改

2号乙烯装置制冷系统包括二元制冷系统和丙烯制冷系统,二元制冷兼具甲烷制冷和乙烯制冷的作用。二元冷剂中的组分主要是甲烷和乙烯,还有少量氢气,主要为裂解气深冷和脱甲烷系统提供低温度级位的冷量。新冷箱内二元冷剂的流道设置与老冷箱相似,同样是根据裂解气深冷和二元冷剂自冷所需冷量进行冷剂的合理分配。为节省布置空间,新增二元冷剂脱不凝气罐放在了新冷箱内。新冷箱低温段二元冷剂侧的流程见图4。

二元制冷压缩机一段吸入罐(D55551)内正常应无液相,但现场操作过程中罐内较易带液,需要喷入热气体使液体汽化,造成机组能耗增加。来自冷箱换热器(E30314)的二元冷剂物料操作温度偏低,没有回热到设计温度-96.3℃,是导致罐带液的直接原因。装置扩能后,作为二元冷剂低级位冷量的主要用户之一,脱甲烷塔冷凝器的负荷由原设计的0.39MW增加至0.832MW,因此耗用的二元冷剂量也成倍增加,这将加剧二元冷剂经冷箱回热更不充分,冷箱出料进一段罐的温度会更低,罐内带液将更多。为解决这一问题,设计上采取的措施如下:改造后老线上脱甲烷塔冷凝器(E30308X)的负荷不增或适当调小,使得老线上二元冷剂出冷箱后回热温度达到设计温度-96.3℃,新线上E30308NX尽量多承担负荷,二元冷剂出E30314NX后温度为-105℃,多余的冷量通过新增的脱甲烷塔进料冷却器(E30310NX)进一步回收,过热至设计温度-96.3℃后进新罐(D55551N)。E30310NX的热物流分别来自新线和老线的两股脱甲烷塔2号进料,这两股进料的进一步冷却也使得脱甲烷塔冷凝器的负荷显著降低,减幅达17.5%。E30310NX的设置,既解决了低级位二元冷剂冷量过剩的问题,也使脱甲烷塔进料温度进一步降低,使冷凝器负荷大幅减少。由于裂解气深冷以及脱甲烷塔冷凝器消耗冷量的增加,二元制冷系统的负荷也大幅度增加。二元制冷压缩机各段入口气量变化见表6。

如前所述,一段吸入量增幅特别大是由脱甲烷塔冷凝器负荷增大造成的。二段吸入量增幅较小的原因主要是裂解气经脱甲烷塔中沸器、再沸器和脱甲烷塔釜液中回收的冷量较多,故需要由二元冷剂提供的冷量相应减少。

经压缩机制造厂核算,二元制冷压缩机更换转子后可满足扩能要求。由于二元制冷压缩机一段吸入量大,因此需要新增并联1台一段吸入罐,另外压缩机出口1号水冷却器无法利旧,需更换新的换热器。

3.甲烷化系统技改

甲烷化反应器原设计采用高温甲烷化技术,反应器进料加热器的热源采用超高压蒸汽。改造后改为低温甲烷化技术,反应器本体无需改动,仅需更换催化剂,进料加热器的热源改用高压蒸汽,这样利于提高操作安全性,同时也有利于降低装置能耗,两种技术对比见表7。

4.C2分离系统技改

脱乙烷塔进料主要来自脱甲烷塔釜,装置扩能后,塔进料增幅高达38.9%,在不扩塔径的前提下,普通塔板难以满足扩能要求。乙烯精馏塔的进料量增幅为35%,同时进料中乙烯含量减少,乙烷含量增多,分离难度加大。改造后两塔最终采用UOP公司的MD塔盘。MD塔盘与普通塔盘相比,具有更高的处理能力和更小的板间距,但其板效率比普通塔盘低约10%。原设计脱乙烷塔和乙烯精馏塔的实际塔板数都有裕量,因此采用1对1更换塔盘后,也可满足分离要求,这在很大程度上减小了改造工程量。乙烯精馏塔系统新增并联1台再沸器、1台侧线再沸器、1台冷凝器(均为板翅式换热器),为减小乙烯精馏塔回流罐顶不凝尾气的循环量,新增设1台尾气冷凝器,采用二元冷剂作为冷却介质;新增并联1台回流泵和2台高压乙烯产品泵。

乙炔加氢反应器原设计是2台反应器,1开1备,每台反应器均为三段床,催化剂为德国南方化学公司的OleMax201(G-58C)。扩能后改用北京化工研究院的BC-H-20B催化剂,将每床反应器下部格栅下移600mm,增加了床层高度,满足反应器出口乙炔浓度小于1mg/L的技术要求。碳二加氢系统其它改造内容包括:新增2台进出料换热器,1号、2号段间冷却器及后冷器更换换热管。

某1190kt/a乙烯装置冷区改造

某1190kt/a乙烯装置(以下称3号乙烯装置)于2005年3月建成投产,采用Lummus公司顺序分离技术。运行1个操作周期后进行了扩能改造,分离部分仍采用Lummus的顺序分离流程,急冷系统后改用S&W公司的工艺技术,由SEI承担工程设计。改造后装置产能1190kt/a,改造于2009年7月完成。

1.裂解气深冷及脱甲烷系统技改、新增二元制冷

与1号乙烯和2号乙烯装置改造类似,3号乙烯装置改造后也同样新增1条裂解气深冷分离线,同时新增的还有1套为裂解气深冷提供冷量负荷的二元制冷系统。

改造后裂解气的增量部分经过新增并联设备进入新冷箱,经逐级深冷后最终分离出氢气和甲烷。新线与老线的主要区别是新线不再使用-75℃的乙烯冷剂,该级位冷量改在新冷箱中由二元冷剂提供;-63℃乙烯冷剂合并入新冷箱中提供冷量;另外在冷箱最冷端的甲烷氢分离时,由老线的两段节流膨胀简化为一段节流膨胀,这样会使得氢气的回收率减小,但可省去1台尾气换热器和1台氢甲烷分离罐。

在制冷系统设计上,3号乙烯原设计与1号乙烯类似,都是采用甲烷、乙烯和丙烯3套制冷系统,但甲烷制冷流程设置有差异。3号乙烯流程单独设置甲烷制冷压缩机,塔顶高压甲烷气体不进入冷箱回热,而是在单独设置的板翅换热器中完成回热以及压缩后冷却,冷凝下来的甲烷液体少部分去脱甲烷塔做回流,大部分去冷箱为裂解气提供冷量。

与2号乙烯的二元制冷组分不同,3号乙烯新增二元冷剂由甲烷和丙烯组成,可提供由丙烯、乙烯和甲烷制冷系统提供的不同等级的冷剂。二元制冷压缩机是两缸、三段离心式压缩机,压缩机出口冷剂用冷却水冷却后在收集罐中进行气液分离。罐底液相为重二元冷剂,由少量甲烷和大部分丙烯组成,用作丙烯冷剂的替代冷剂。重冷剂经乙烯精馏塔新增再沸器和中沸器过冷后,主要为脱乙烷塔、脱丙烷塔以及乙烯精馏塔新增的3台冷凝器提供冷量。收集罐顶气相为轻二元冷剂(其中甲烷约占三分之一),先进入新冷箱冷却,而后用于提供裂解气激冷所需的低级位冷量。新增二元制冷系统的工艺流程见图5。

新增1套二元制冷系统的方案具有如下特点:新增的二元制冷系统为一独立的系统,如果装置需降负荷运行,二元制冷系统也可很容易停下来而不对原流程产生任何影响。装置扩能后,由于新增的裂解气深冷、脱甲烷塔以及其它低温塔顶冷凝器等用户的主要冷量都由新增二元制冷系统来提供,因此原来的丙烯制冷压缩机、乙烯制冷压缩机和甲烷制冷压缩机均不需要做扩能改造。

新增冷区的设备较多,主要有新冷箱、二元制冷压缩机组、4台深冷分离罐、7台二元冷剂罐和1台乙烯冷剂罐,因此需要单独考虑设备布置和占地。脱甲烷塔系统的改造内容包括:更换脱甲烷塔下部第七、八段填料床的填料,新增并联再沸器和中沸器各1台,新增1台脱甲烷塔釜泵。

2.C2分离系统技改

扩能后脱乙烷塔更换为MD塔板,其中第42到68块塔板采用5换4(即在原4块塔板的位置改装5块MD塔板)的方案,全塔由68块塔板改为74块。新增并联再沸器和冷凝器各1台,改造回流罐,更换回流泵和绿油罐底泵。

乙烯精馏塔由MD塔板更换为ECMD塔板,由于ECMD塔板要求板间距增大,此塔部分塔板每5块塔板换成4块塔板,全塔由194块塔板改为170块。调整进料口位置,新增并联1台再沸器、2台中沸器、1台冷凝器(含2台板翅式换热器和1台CIK换热器),新增并联1台回流泵和2台高压乙烯产品泵和1台乙烯产品加热器,高压乙烯产品进新冷箱汽化和过热。

乙炔加氢系统的主要改造内容:更换2台乙炔加氢反应器及其内的催化剂,新增2台绿油中间分离罐,更换进出料换热器,改造2台中间冷却器。改造C2加氢绿油分离罐,乙烯干燥器更换干燥剂。