摘要:总结了国内炼油尤其是重油加工方面的现状及发展困境,介绍了中国石油化工股份有限公司开发的STRONG沸腾床渣油加氢技术以及50 kt/a工业示范装置运行状况;应对传统固定床渣油加氢技术存在的原料适应性不足及运转周期短的现状,开发了沸腾床-固定床(简称复合床)组合加氢技术,并在实验室内进行中试试验及长周期寿命试验。结果表明:残炭14.2%,(Ni+V)质量分数128.9μg/g的劣质原料经复合床技术处理后,加氢重油可以满足催化裂化的进料要求;在8 500 h的长周期试验中,复合床加氢重油硫质量分数保持在0.5%左右,残炭保持在5.5%~6.0%,(Ni+V)质量分数维持在15μg/g以下,复合床技术表现出较好的稳定性。

关键词:劣质渣油 复合床 沸腾床 固定床 加氢 稳定性

据估算国内减压渣油年处理量达到2亿吨以上,减压渣油的高效转化已成为炼油企业提质增效的重要举措。传统的渣油加工手段如延迟焦化、溶剂脱沥青因环境污染、能耗高等问题已难以满足清洁生产的需要。加氢技术是渣油轻质化的重要手段,因轻油收率高、过程清洁环保等优点而备受关注。加氢技术中以固定床及沸腾床加氢技术最为成熟,应用范围最广。固定床渣油加氢技术占目前渣油加氢总能力的75%以上。沸腾床渣油加氢技术具有原料适应性强、重油转化率高等优点,在近些年原油劣质化不断加剧的背景下,沸腾床渣油加氢技术得到迅速发展。目前全世界范围内已有近30套沸腾床工业装置在建或运行,其加氢能力占渣油加氢总能力的20%左右[1]。可以预见,随着环保法律法规进一步严格,在未来一段时间内,固定床渣油加氢技术仍将是渣油轻质化的主要手段,沸腾床渣油加氢技术在渣油加工中所占比重会逐渐增大。

1、复合床技术研发背景

固定床渣油加氢技术自上世纪60年代工业应用以来,因技术成熟、操作简单等优点而得到迅速发展。但随着加工原料劣质化,固定床渣油加氢技术的不足逐渐凸现出来。固定床反应器内催化剂的存在形式决定了对原料油性质的限制,为保证催化剂寿命及控制床层压力降,固定床渣油加氢装置一般控制进料中总金属质量分数小于120μg/g,残炭小于12%。当处理高金属含量、高残炭的原料油时,原料中的金属容易导致催化剂快速失活;原料油残炭高意味着重组分含量多,重组分在加氢反应过程中会沉积在床层空隙内导致床层压力降快速上升。装置稳定连续的长期运转是企业实现效益的重要保证。固定床渣油加氢装置的运转周期普遍在1.0~1.5 a,随着加工原料劣质化,装置出现非计划停工的可能性升高,床层压力降及床层热点等问题均会导致运转周期缩短。延长固定床渣油加氢装置的运转周期及提高原料适应性是目前固定床渣油加氢装置亟待解决的问题。

2、STRONG沸腾床渣油加氢技术及工业示范装置

STRONG沸腾床技术是中国石油化工股份有限公司大连石油化工研究院(FRIPP)、中石化广州工程有限公司等单位联合研发的具有自主知识产权的劣质渣油高效加氢转化技术。相比传统固定床渣油加氢技术,STRONG沸腾床技术具有显著的技术优势:①物料在反应器内呈全返混状态,无传统意义上催化剂“床层”概念,劣质原料进入反应器后立即被反应器内物料稀释,可直接加工减压渣油或高黏度原料;②全返混操作保证沸腾床反应器床层压力降小,不同于传统固定床渣油加氢反应器运转初期、末期床层压力降大的情况,沸腾床反应器在整个运转周期内压力降变化幅度小,避免了因压力降升高而导致装置被迫停工;③沸腾床催化剂可在线更换,保证反应器内催化剂活性稳定,可以实现长周期运转;④物料在沸腾床反应器内剧烈返混,反应器内温度分布均匀,促进了传热及传质,有利于催化剂活性发挥,同时避免了床层出现热点;⑤开发的微球催化剂容金属能力高,是传统固定床渣油加氢催化剂容金属能力的2倍以上[2-5]。

2014年采用STRONG沸腾床渣油加氢技术在某石化公司建成一套加工能力50 kt/a的工业示范装置,于2015年7月一次开车成功。装置以减压渣油为原料,原料油密度1 036 kg/m3、残炭23.73%,(Ni+V)质量分数242.8μg/g,经沸腾床技术处理后,脱残炭率为82.5%,脱硫率为91.5%,脱金属率为97.3%,540℃以上重组分转化率为78.6%,装置累计运转时长达8 000 h,技术的成熟性及可靠性得到验证。

STRONG沸腾床加氢技术的成功开发及工业示范试验为复合床技术的开发奠定了理论及实践基础。针对固定床渣油加氢技术面临的挑战,基于STRONG沸腾床渣油加氢技术,FRIPP提出了渣油“沸腾床+固定床”组合加氢技术,即复合床技术。在复合床技术中,沸腾床充当预处理反应器,主要承担脱金属及沥青质转化功能,为固定床提供合格的原料,固定床反应器承担深度精制功能,最终将劣质渣油原料转化成合格的催化裂化装置或催化裂解装置进料。

3、复合床加氢技术中试试验

3.1 原料油

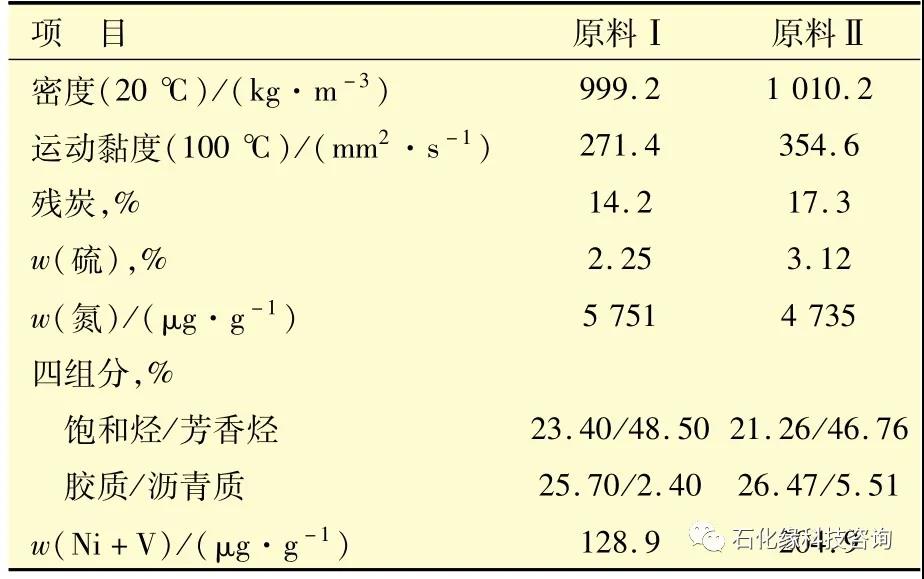

选取中东典型渣油原料作为复合床技术中试试验原料,考察复合床加氢重油性质能否满足催化裂化装置进料要求。试验原料具体性质见表1。

3.2 工艺流程及试验条件

中试试验在沸腾床与固定床串联试验装置上进行,一反为沸腾床反应器,装填沸腾床脱金属催化剂;二反、三反为固定床反应器,装填固定床脱金属剂、脱硫剂、脱氮剂及脱残炭剂。试验考察了反应温度370~420℃、体积空速0.2~0.5 h-1、氢分压14~16 MPa及氢油比500~800条件范围内复合床技术加氢生成油的性质。

3.3 试验结果及讨论

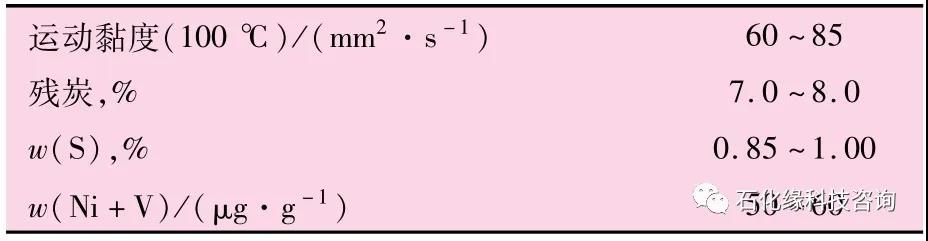

对不同考察条件下沸腾床装置加氢生成油及复合床技术加氢生成油性质分别进行剖析,其中沸腾床加氢生成油性质见表2,复合床装置加氢生成油性质见表3。

表2 沸腾床加氢生成油性质

采用沸腾床反应器作为保护反应器,可以将原料油残炭由14.2%降至8.0%以下,金属(Ni+V)质量分数降至60μg/g以下,完全可以满足后续固定床反应器进料要求;此外,从脱金属率来看,复合床技术中沸腾床反应器承担了50%以上的脱金属负荷,后续固定床反应器承担脱金属负荷大幅降低,仅需承担相当于纯固定床操作模式中不到一半的金属负荷,因此,催化剂使用寿命可以得到大幅延长。

表3 复合床全馏分生成油性质

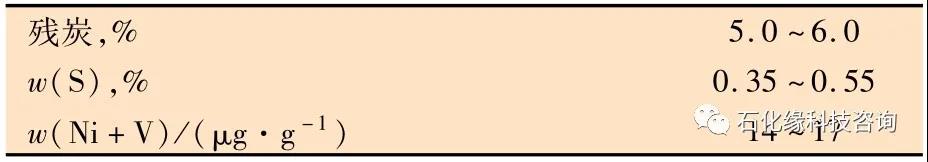

由表3可以发现,经复合床技术加氢处理后,生成油性质得到大幅改善,金属(Ni+V)质量分数降至15μg/g以下,残炭降至约5.0%,其他杂质含量均不同程度地降低。复合床加氢重油性质见表4。

表4 复合床加氢重油性质

由表4可见,复合床加氢重油残炭可以达到6.0%以下,(Ni+V)质量分数约15μg/g,可以满足催化裂化装置进料要求。从不同工艺条件考察试验可以看出,通过调整沸腾床工艺条件、优化固定床催化剂选型及级配,可以实现劣质原料经复合床技术加氢处理后满足催化裂化装置进料要求的目标。在工艺考察基础上,对复合床技术进行了长周期稳定性考察试验。

3.4 稳定性考察试验

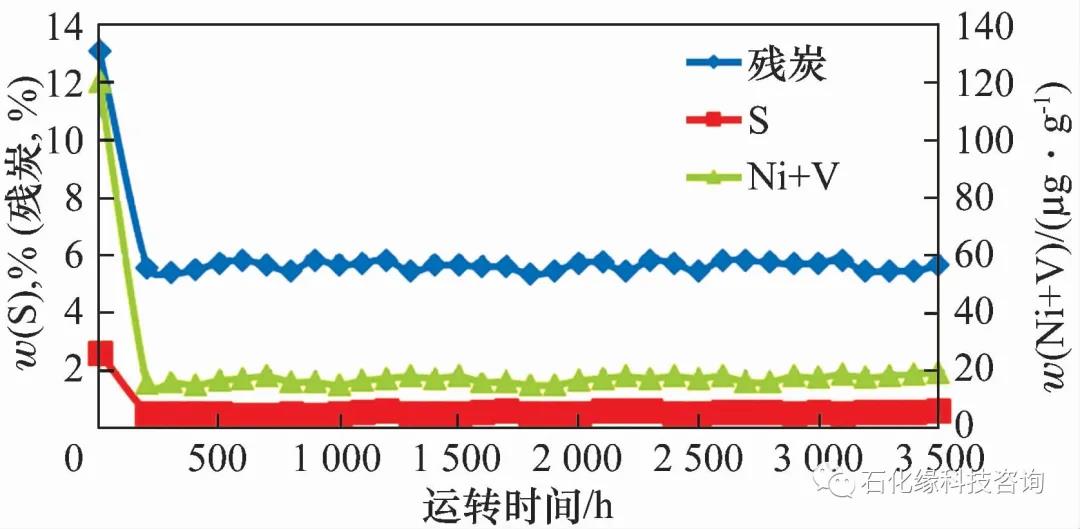

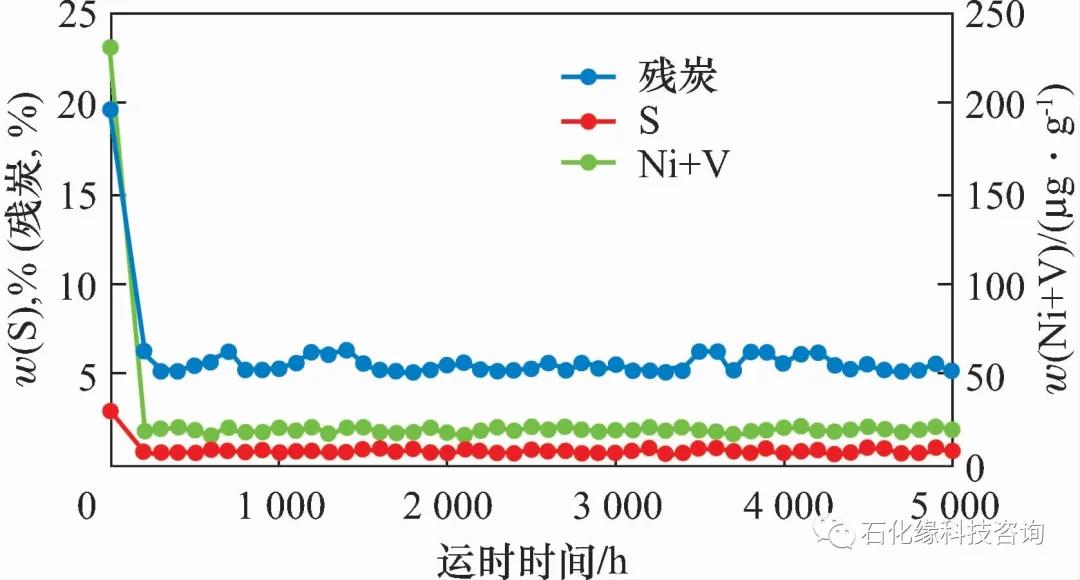

在复合床评价试验装置上先后采用两种渣油原料为试验原料开展了长周期稳定性试验,稳定时间共计8 500 h,稳定期间跟踪分析生成油性质。在8 500 h长周期试验中,加氢重油硫质量分数保持在0.5%左右,残炭保持在5.5%~6.0%,(Ni+V)质量分数维持在15μg/g左右,长周期试验过程中不同原料复合床加氢重油杂质水平参见图1及图2。

图1 原料Ⅰ稳定性评价结果

图2 原料Ⅱ稳定性评价结果

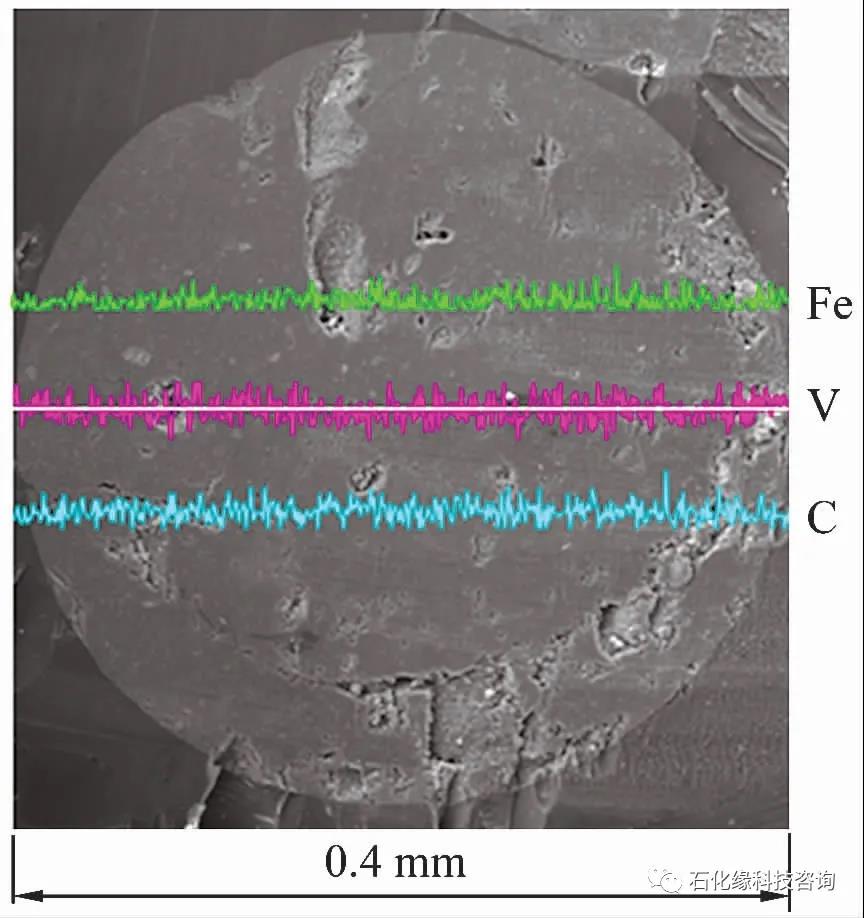

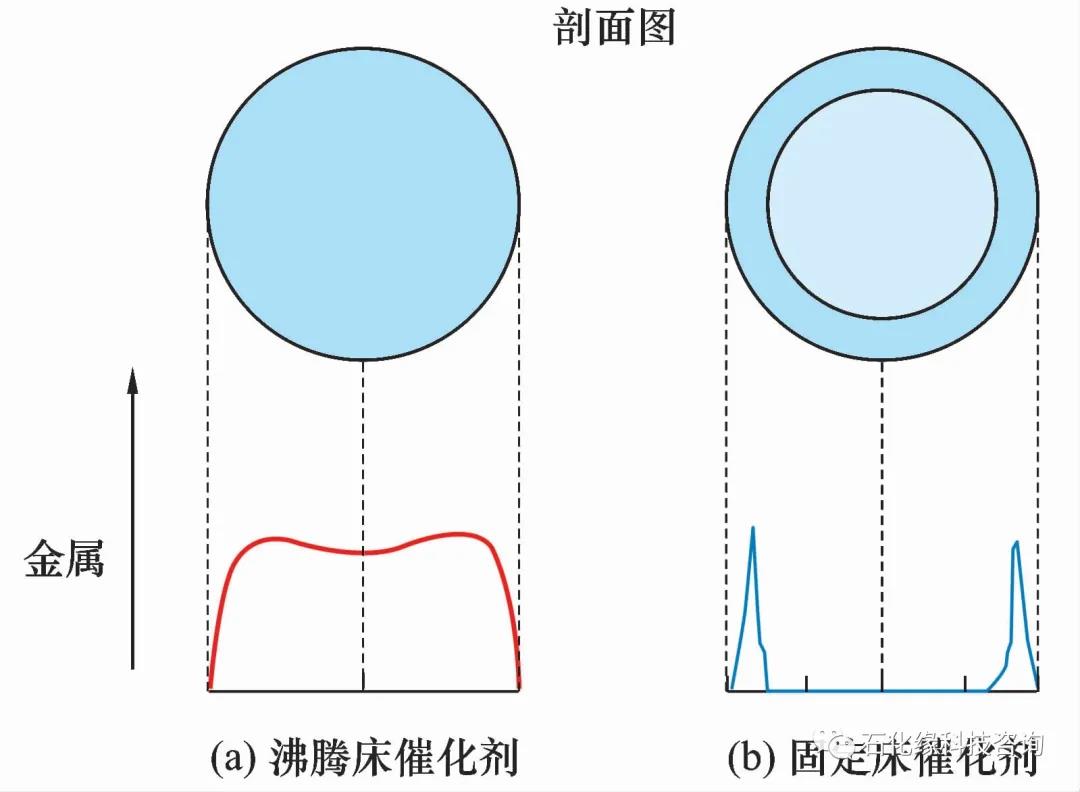

3.5 运转后催化剂剖析

对运转后的沸腾床催化剂进行扫描电镜(SEM)分析,结果见图3。从图3可以看出,铁、钒和碳在催化剂颗粒上从外部直至中心均有沉积,且呈均匀分布,表明铁、钒和碳均穿透了整个催化剂颗粒,说明微球形催化剂利用率较高。图4为运转后沸腾床催化剂与传统固定床渣油加氢催化剂金属沉积对比,从剖面图上可以看出,在沿径向方向上,杂质在沸腾床催化剂上均匀沉积,而传统渣油固定床加氢催化剂,杂质只是沉积在离外表面1/4半径深处,这也说明沸腾床催化剂利用率要明显高于固定床渣油加氢催化剂。

图3 失活催化剂SEM图

图4 沸腾床催化剂与固定床催化剂杂质沉积对比

4、结论

针对固定床渣油加氢装置面临的挑战及压力,FRIPP提出了劣质渣油复合床(SiRUT)加氢技术,并通过中试试验对复合床技术可行性进行了验证。

(1)复合床中试试验结果表明:金属(Ni+V)质量分数129~205μg/g的渣油原料,配合催化剂级配优化及工艺条件调整,经复合床技术处理后,加氢重油(Ni+V)质量分数降至约15μg/g,残炭6.0%左右,可以满足催化裂化装置进料要求。

(2)长周期热模试验表明复合床技术具有较高的稳定性及可靠性,经过长周期运转,生成油杂质含量仍维持在较低水平。

(3)运转后的催化剂剖析结果证实微球催化剂粒径及孔道设计有利于金属沉积进入催化剂孔道内部,提高了催化剂内部孔道利用率。

(4)复合床技术可以很好地解决目前固定床渣油加氢装置原料适应性不足、运转周期短等问题,是目前延长固定床渣油加氢装置运转周期的有效手段。

本文作者:孟兆会,杨 涛,葛海龙,刘 玲,方向晨。中国石油化工股份有限公司大连石油化工研究院。