摘要:通过乙烯装置对高、低压再沸器运行情况,分析再沸器结焦原因,择机加以改进,实现装置长周期安稳运行,具有重大意义。

关键词:脱丙烷塔 结焦 原因分析 改进措施

1前言

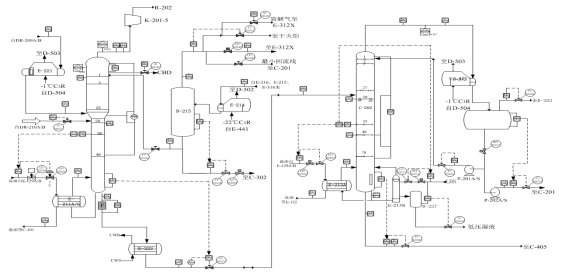

武汉80万吨/年乙烯是采用国内具有自主知识产权ST技术的首套装置,为前脱丙烷前加氢工艺。脱丙烷塔系统的设计是使裂解气中的碳四以上重组分不进入装置冷分离系统,脱丙烷采用双塔工艺,即两个塔在不同压力下操作。第一脱丙烷塔C-201在1.35MPa压力下操作,塔底含有足够的碳三馏分,以保持其温度不致太高,防止再沸器聚合结焦。第一脱丙烷塔底部物料进入第二脱丙烷塔C-202,在较低压力0.7MPa下操作,使C-202底部塔盘及再沸器聚合、结焦减少。

2工艺流程简介

自干燥器出来的裂解气在进料冷却器中用丙烯冷剂冷却,然后进入高压脱丙烷塔C-201。C-201再沸器E-211A/S加热介质为盘油,其中E-211S也作为低压脱丙烷塔C-202再沸器。C-201塔釜流出物在低压脱丙烷进料冷却器中用冷却水冷却后进入C-202。

裂解气压缩机的五段同时用作C-201系统的热泵压缩机。塔顶部气体在裂解气压缩机的五段中压缩。压缩机出料送到碳二加氢反应器和裂解气第二干燥器,然后在高压脱丙烷塔回流冷却器1# 中用脱乙烷塔进料冷却,再进入高压脱丙烷塔回流冷却器2#中用-1℃丙烯冷剂冷却冷凝,然后在脱甲烷塔再沸器中进一步冷却冷凝,物流最后进入高压脱丙烷塔冷凝器中冷凝。高压脱丙烷塔回流罐中的气体被送到冷箱中,液态烃一部分作为高压脱丙烷塔的回流,其余送往下游预脱甲烷塔。

C-202再沸器E-213A的加热介质是盘油,一台备用的再沸器E-213S用低压蒸汽加热。塔顶气体在C-202塔冷凝器中用-1℃丙烯冷剂冷凝。C-202回流罐中的部分液体用泵通过流量控制送到C-201作为回流,剩余部分用泵送入C-201与C-201回流罐底物料合并作为C-201回流。C-202C塔釜流出物去下游脱丁烷塔。

图1 高、低压脱丙烷塔简图

3 C-201、202再沸器情况

3.1操作情况

表1 C-201部分数据表

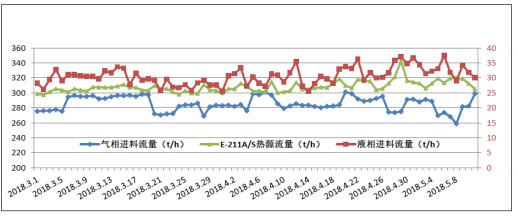

图2 C-201进料量及E-211A/S热源流量曲线图

表2 C-202部分数据表

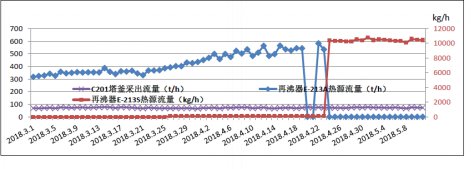

图3 C-202进料量及E-213A/S热源流量曲线图

3.2结焦情况

2017年11月,对C-202再沸器E-213A切出,2018年1月,对C-201再沸器E-211A切出,均发现结焦比较严重。

2018年2月E-211A清理投用后,仅运行90天,5月再次切出,发现结焦严重,出现换热器芯子无法抽出现象,最后采用过火处理,将芯子抽出。

图4 低压脱丙烷塔再沸器结焦图(2017年12月)

图5 高压脱丙烷塔再沸器结焦图(2018年5月)

3.3结焦物组成

再沸器结焦后,联系阻聚剂厂家(粤首),结焦物经分析认为:

E-211A结焦物主要是有机(约50%)和无机(约50%)的混合物,其性质基于TGA损失和SEM-EDX扫描的结果。裂解GC/MS分析主要表明环戊二烯、环己二烯、1,3-丁二烯、甲基-1,3-丁二烯、芳烃如甲苯、二甲苯、苯、茚、甲基茚。基于SEM-EDX的最有可能的化学计量组成,样品的无机部分主要是铁氧化物的混合物。

E-213A是有机的(约94%)和少量无机(约6%)的性质的基础上的TGA损失的结果。裂解GC/MS分析主要表明环戊二烯、环己二烯、1,3-丁二烯、甲基-1,3-丁二烯、芳烃如甲苯、二甲苯、茚满、茚、甲基茚。

4原因分析

4.1氧含量影响

高压脱丙烷塔釜丁二烯的含量约30%,低压脱丙烷塔釜丁二烯含量约40%,氧进入裂解气系统后,氧气会形成氧自由基并和裂解气中二烯烃(主要是丁二烯、异戊二烯)发生氧自由基聚合反应极易生成聚合物堵塞塔盘以及使再沸器结垢,影响塔的操作,增加了再沸器清理的频次。

2018年4月,炼厂干气进入乙烯装置氧含量偏高(大于指标2ppm,最大62ppm),再沸器结焦机率增加。

图6 炼厂干气氧含量变化趋势图(2018年4月)

4.2换热器管束影响

E-211A为BJ12S型换热器、E-213为 BJ12U型换热器,采用卧式换热器。两台换热器管程为盘油,管束直径为Φ19*2,壳层为含有大量不饱和烃的碳三、碳四、汽油等组分,管壳层均含有易结焦、聚合组分,存在死角较多,壳层内聚合物易发生积累。清理时,因管束较密,内部难以清理干净,致使E-213A投用仅3个月,再次出现聚合物堵塞。

4.3阻聚剂加入影响

目前阻聚剂系统采用一台驱动电机,5台泵头型式。阻聚剂厂家为广东粤首YS-AF3360,分别注入C-201进料线、E-211A入口;C-202进料线、E-213A入口以及脱丁烷塔C-405再沸器E-421入口。

经过现场标定,C-201进料线、E-211A入口,阻聚剂注入量正常;C-202进料线、E-213A入口以及E-421注入量较低。 分析认为,阻聚剂注入线为碳钢管线,可能出现铁锈脱落堵塞注入喷嘴,导致阻聚剂注入量下降。

4.4操作影响

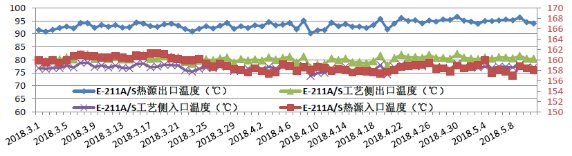

C-201塔釜操作温度控制在79℃(设计75.1℃),C-202塔釜操作温度控制在82℃(设计79.4℃),操作温度偏高于设计温度。

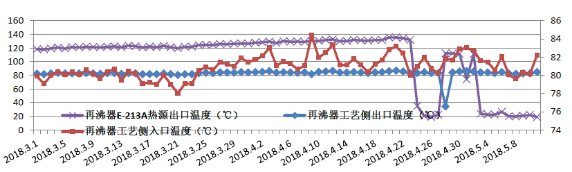

图7 C-201再沸器入口及出口温度趋势图

图8 C-202再沸器入口及出口温度趋势图

5 减少C-201、201结焦措施

1)、增加炼厂干气氧含量在线分析仪表,一旦氧含量出现超标,及时联系上游装置调整。

2)、改变换热器型式,在110万吨脱瓶颈改造中,E-211及E-213换热器由卧式改成立式换热器;盘油原设计走管程,汽油走壳程;改为盘油走壳程,汽油走管程;管束直径由Φ19*2改为Φ25*2。

3)、阻聚剂注入系统技术改造,注入管线材质,由碳钢材质改为不锈钢材质。

4)、操作入手,E-211、213纳入特护管理,检查换热器运行参数、阻聚剂注入情况、注入量是否满足要求等,建立操作台账,严格控制工艺参数。

5)、缩短再沸器运行周期,再沸器运行一定周期(6-8月),即使运行现象未结焦,也切出清理,防止结焦严重,切出后难以清理。

6)、再沸器清理时,不留死角,清理后做钝化处理,消除铁锈对聚合单体影响。

6 结语

高、低压脱丙烷塔是压缩部分与分离部分连接纽带,其再沸器运行情况,直接影响乙烯装置生产。通过不断工艺优化调整,从操作及今后改进等各方面,采取可行措施,防止结焦现象发生,确保再沸器减少结焦,保证乙烯装置安稳运行。

作者:王培歌 黄仁耿(中韩(武汉)石油化工有限公司技术管理部,湖北武汉,430082)