摘要:针对PX吸附分离工艺,采用静态吸附法和动态穿透曲线法得到了吸附分离模型的基础参数。基于所得参数,利用计算机软件建立起模拟移动床吸附分离工艺的计算机模型,并利用模型对工业装置运行过程进行模拟。利用所建立的计算机模型考察了管线冲洗方式对模拟移动床吸附分离性能的影响。并对少于24床层吸附提纯PX工艺进行了模型开发和计算,为改进现有工艺和开发新工艺提供了参考。

关键词: 模拟移动床 吸附分离 模型 计算机模拟

1 前言

对二甲苯(PX)吸附分离是芳烃生产的重要单元过程,已经成为从C8芳烃异构体中分离PX的首选工艺[1]。目前应用较广的是UOP的Parex工艺和Axens的Eluxyl工艺以及近年来中石化开发的SorPX工艺。除此之外,结晶分离[2-4]以及吸附-结晶分离组合工艺的热度也有提升。有关连续逆流吸附分离过程的数学模拟早在20世纪80年代末到90年代初就有报道[5-7],到2000年前后,主要针对工业规模的C8芳烃模拟移动床吸附分离过程的模拟研究也开始活跃[8-10]。而随着计算机的飞速发展,目前计算模拟的研究内容已经延伸到冲洗方式、分区策略、操作参数优化以及各种工业装置细节的探讨方面[11-14]。依靠模拟软件来对吸附分离过程进行模拟研究,将成为指导工业生产、开发新工艺、改进现有工艺的关键。

吸附分离过程的模拟过程分为基础参数的获取、模型的建立与验证、模型对工艺的优化与设计。目前,基础模型参数的获取分为静态法[15-18]和动态法。其中静态法是指利用C8芳烃与吸附剂以静止状态接触达到平衡的方法来获取基础参数。动态法则是利用芳烃以流动状态与吸附剂接触后的浓度变化来获取基础参数。

本文旨在针对目前主流吸附分离工艺,通过试验手段对吸附剂的基本参数进行测定,在各种工艺条件下研究基础参数,提高新工艺基础参数的适用性,最终建立起较为完善的计算机模型。进一步利用计算机模型对工业模拟移动床吸附分离装置进行模拟和优化和改进研究,为新工艺的开发提供思路和支持。

2 试验方法和设备

2.1 原料来源及规格

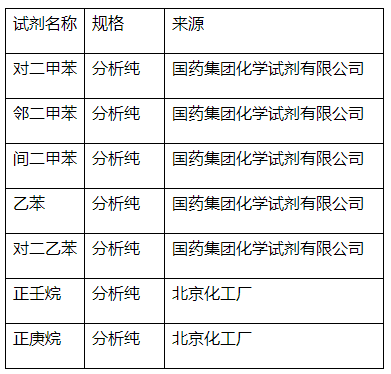

本课题试验过程中所使用的原料来源及规格如表2.1所示。

表2.1 原料来源及规格

2.2 试验方法

试验用到静态吸附平衡法和动态传质试验法见文献[19]。具体的基础参数获取方法采用朗格缪尔吸附等温线方程和流体连续性方程拟合法。

2.2.1 吸附参数的测定

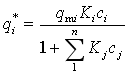

吸附参数的数学描述采用扩展朗格缪尔吸附等温线方程,如式(2.1)所示:

(2.1)

式中:qi*为组分i的平衡吸附量,g/g;qmi为组分i的饱和吸附量,g/g;Ki为组分i的吸附平衡常数,L/g;ci为组分i的液相质量浓度,g/L;Kj为组分j的吸附平衡常数,L/g;cj为组分j的液相质量浓度,g/L;n为组分数。

通过单一芳烃组分的吸附试验可以利用式2.1得到该芳烃在吸附剂上的饱和吸附量。进一步通过混合芳烃的吸附试验,即可得到各个芳烃之间的相对选择性系数以及吸附平衡常数。

2.2.2 传质系数的测定

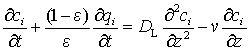

传质系数测定方法主要采用穿透曲线法。该方法可以在工业装置运行的温度、压力和流速等条件下进行传质系数的测定,能真实反映出实际工况下的传质情况。装填好吸附剂的吸附柱先由PDEB饱和,等系统稳定后,再切换至待测芳烃对吸附柱进行穿透,在装置出口处,每隔1 min取样一次,色谱分析所取样品,直到出口处样品浓度与穿透液浓度相同为止。这样可以得到吸附柱出口处芳烃组分的质量分数wi随流出体积VL的变化曲线。对于不可压缩液体流动相,该曲线满足连续性方程,如式(2.2)所示:

(2.2)

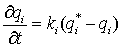

传质方程选用线性方程,如式(2.3)所示:

(2.3)

初始条件:t=0,ci=0,qi=0;

边界条件:z=0,当t1≤t≤t∞时,ci=c0;其余时刻ci=0。

其中:ci为组分i在流动相中的质量浓度,g/L;c0为用于穿透的混合液中i组分的质量浓度,g/L;ε为床层空隙率;DL为轴向扩散系数,cm2/min;v为流体流速,cm/min;z为轴向坐标,cm;t为时间,min;t1为混合液开始注入的时刻,min;t∞为混合液完全穿透吸附柱的时刻,min;ki为组分i的传质系数,min-1;qi*为平衡吸附量。其中ci可以通过质量分数wi和流动相的密度ρL计算,时间t可由流出体积VL和流体流量换算。通过计算机对曲线进行拟合,可得到具体的传质系数。具体吸附参数和传质参数见文献[19]。

至此,工业吸附剂的吸附参数和传质系数都通过试验方式获取,在此基础上,建立对计算机模型具有吸附剂数据基础,具有更高的可靠性和适用性。

3 PX吸附分离工艺模型的建立

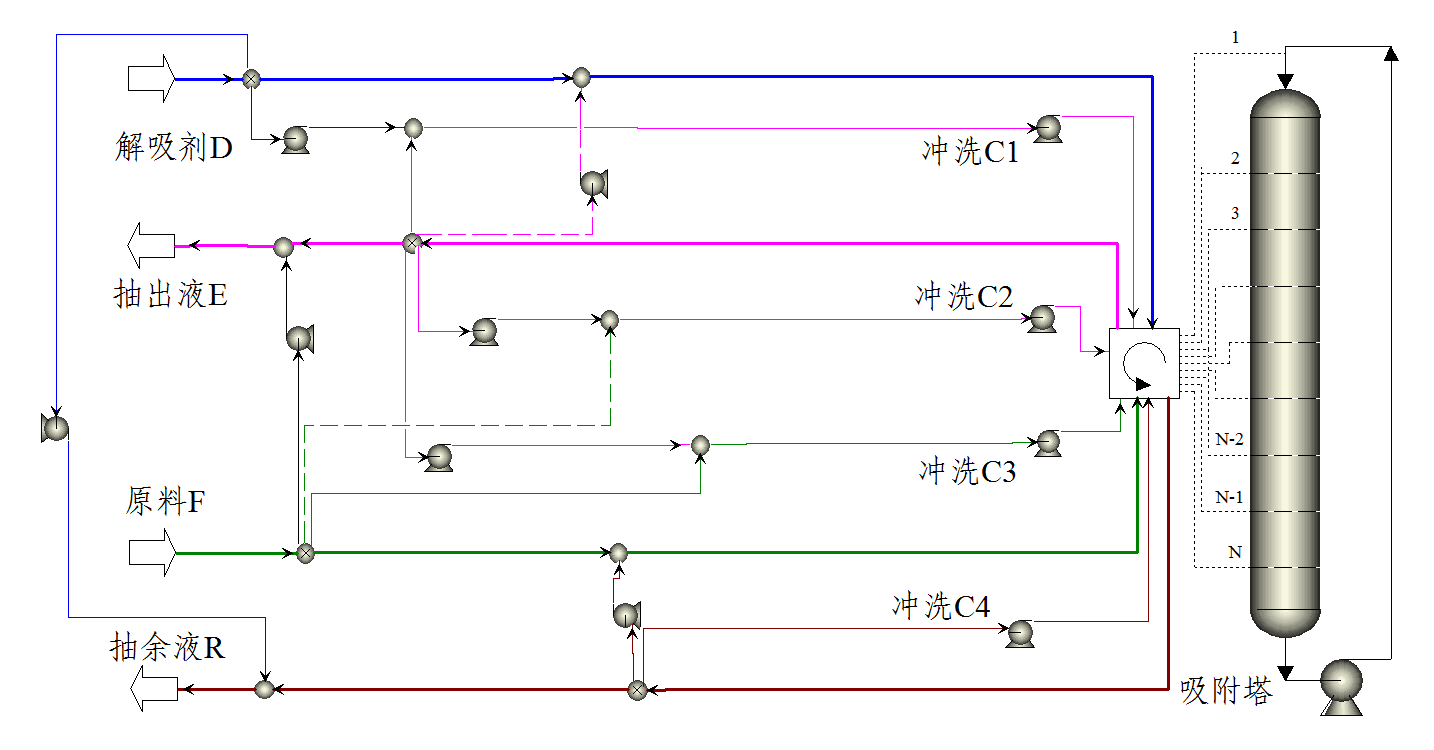

建立采用中国石化自主知识产权的8区模拟移动床吸附分离工艺模型。工艺流程模型示意图如图3.1所示,其中D为解吸剂;E为抽出液;F为原料;R为抽余液;C1~C4为四路管线冲洗。

图3.1 8区模拟移动床吸附分离装置的计算机模型

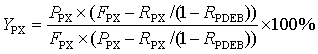

建立模拟移动床的基本模型后,在模型约束条件中分别定义循环吸附剂流量Cad、循环空隙流量Cvo、以及区域回流比γi;根据式(3.1)和式(3.2)定义PX的纯度和收率:

(3.1)

(3.2)

式中PPX为PX纯度;YPX为PX收率;EEB、EPX、EMX、EOX分别为抽出液E中EB、PX、MX和OX的质量分数,RPX和RPDEB为抽余液中PX和PDEB的质量分数,FPX为原料F中PX的质量分数。

该模拟移动床层按照所处位置分为四个主要功能区。其中脱附区(I区)位于D和E之间;提纯区(II区)位于E和F之间;吸附区(III区)位于F和R之间;隔离区(IV区)位于R和D之间。各区回流比γi定义如式(3.3)所示:

(3.3)

式中,i为模拟移动床区域编号,以数字1、2、3、4表示,分别对应I区、II区、III区、IV区;γi为区域i的回流比;Qi*为区域i的流量,m3/h;Cvo为循环空隙流量,m3/h;Cad为循环吸附剂流量,m3/h。工艺操作中常用参数:F为原料流量,m3/h;Cad/F定义为循环吸附剂流量同原料流量之比,在保证相同质量产品的情况下,该比值越低说明吸附剂处理能力越强;D/F定义为解吸剂流量同原料流量之比,该比值越低说明在处理同样原料的情况下解吸剂循环量越小,有利于降低能耗。

4 PX吸附分离工艺模型的优化开发

4.1 SorPX吸附分离工艺模型的开发和优化

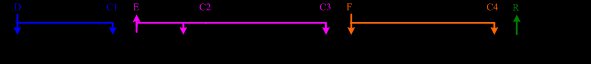

2011年,扬子石化3万吨PX吸附分离示范装置开车成功。2013年海南炼化60万吨PX吸附分离工业装置成功运行,标志着中国石化具有自主知识产权的吸附分离工艺成功应用,中国石化也成为第三家具有芳烃成套技术的企业。中国石化的PX吸附分离工艺(SorPX)具有独特的冲洗方式,更高的吸附分离效率,更低的解吸剂循环量。几种吸附分离工艺的冲洗方式对比如图4.1所示。

图4.1 几种工艺冲洗方式的对比

通过对比可以看出,SorPX工艺是根据管线下一次注入或者抽出的物流进行冲洗,具体效果较难通过实验获取。可通过建立计算机模拟对几种冲洗方式进行计算,来寻找最优冲洗方式。

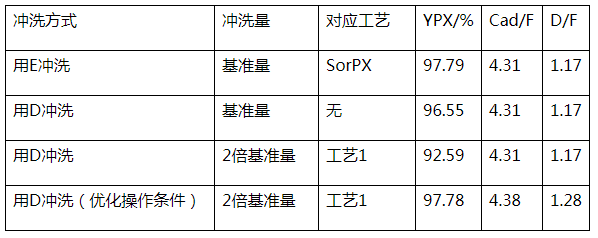

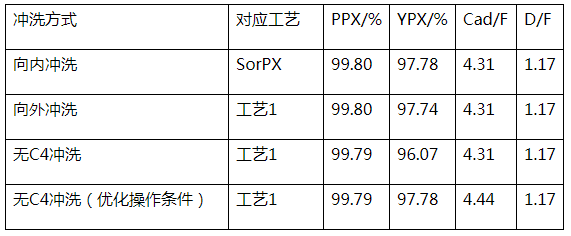

以SorPX工艺的性能指标和管线的冲洗量为基准,首先计算C1冲洗带来的性能差异。具体结果如表4.1所示。

表4.1 SorPX工艺的C1冲洗计算结果以及同其他工艺的比较

由上表看出,在相同解吸剂循环量下,C1冲洗可以提高吸附分离工艺的PX收率。或这说在相同收率下,C1冲洗有利于降低解吸剂循环量,从而降低能耗。采用向内还是向外的方式则性能差异不大。

接下来计算C2和C3冲洗对性能的影响,C2和C3冲洗的目的都是为了保证产品中PX的纯度,因此在保证纯度的情况下,计算冲洗结果对收率的影响,即可判断该冲洗的效果,计算结果如表4.2所示。

表4.2 SorPX工艺的C2和C3冲洗计算结果以及同其他工艺的比较

由上表可以看出,当C2和C3用抽出液E冲洗时,比用解吸剂D冲洗效果要好,收率更高。若当床层管线冲洗量为2倍时,其收率要明显低于SorPX工艺,在增加D/F和Cad/F的情况下,PX收率可以达到和SorPX工艺一致。总的来说,SorPX工艺的C2和C3冲洗有效保证了产品中PX的纯度,降低了解吸剂循环量且小幅降低了Cad/F。

最后对C4冲洗进行计算,C4冲洗主要是为了保证原料中PX的浓度。对C4冲洗的计算结果如表4.3所示。

表4.3 SorPX工艺的C4冲洗计算结果以及同其他工艺的比较

由上表可以看出,当达到相同PX纯度的情况下,C4向外冲洗和向内冲洗对吸附分离性能影响不大,但是无C4冲洗则在同样产品纯度的情况下,造成收率的降低。因此,C4的加入是必要的。

最后比较三种工艺总体效率。具体结果如表4.4所示。

表4.4 几种工艺的性能比较

可以看到,三种工艺中吸附分离效率最高的工艺是SorPX工艺。在同样处理能力和产品要求情况下,SorPX工艺相对其他工艺可以减少5%~10%左右的解吸剂用量,降低Cad/F参数0.07和0.44。

4.2 PX吸附分离新工艺模型开发

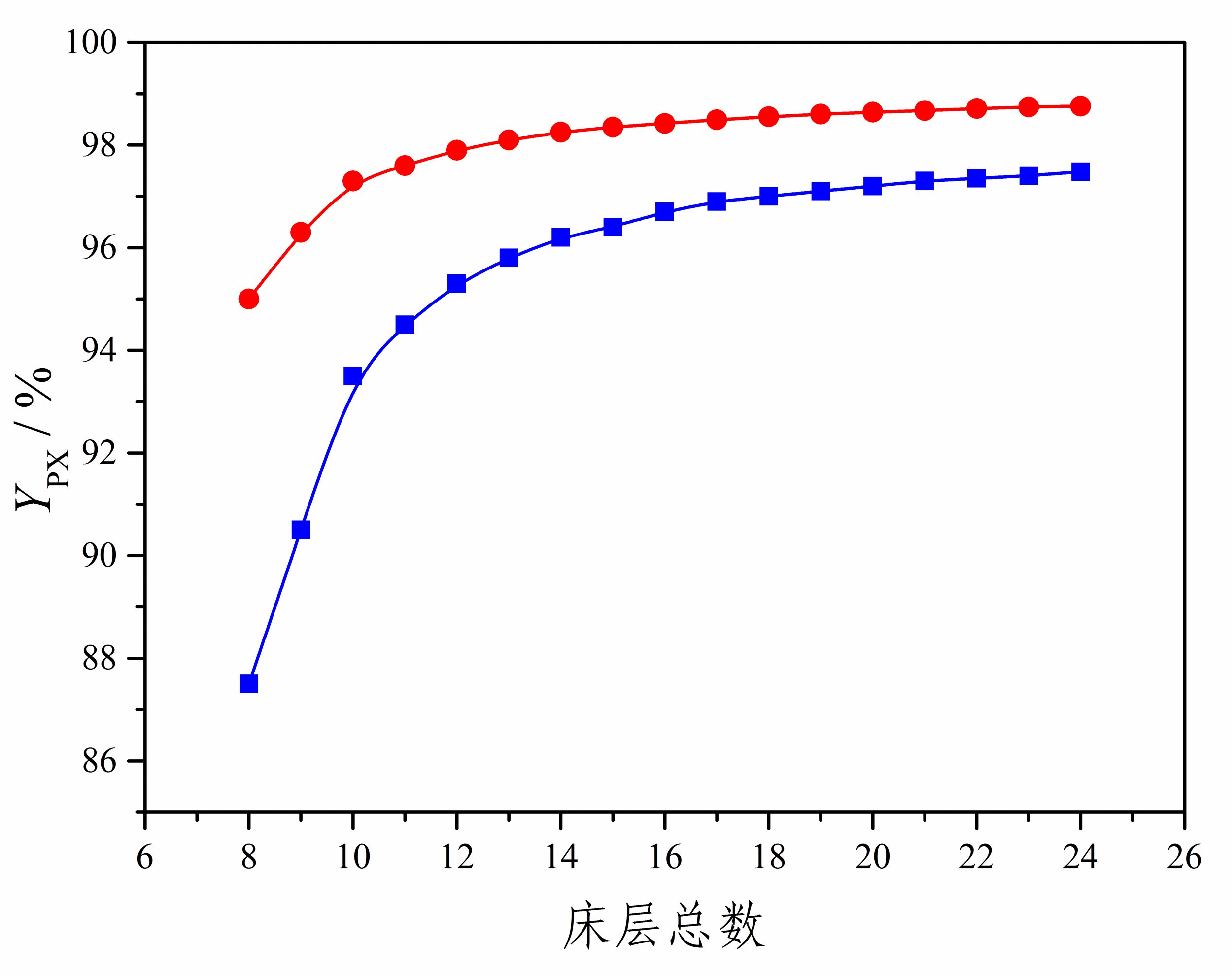

对少于24床层新工艺进行了研究。为了计算条件的一致性,所有计算均保证PX纯度相同,吸附剂装填量和所用吸附剂性能相同,保证各个功能区的分配比例相同。对于24床层总数来说,区域分配比例为7-9-5-3或6-10-5-3。而对于少于24床层总数工艺来说,由于床层数的限制,无法做到相同分配方式。因此,进一步建立起异步切换物流位置模型,利用异步切换来保证各个区域依然按照7-9-5-3或者6-10-5-3的比例进行分配。具体计算结果如图4.2所示。

图4.2 异步切换工艺下不同床层总数对收率的影响

─■─ 7-9-5-3;─●─ 6-10-5-3

可以看出,6-10-5-3的区域分配方式吸附分离性能要高于7-9-5-3。随着床层总数的减少,吸附分离性能逐渐下降,当床层数小于15时,PX收率下降速率加快,因此想要保证PX纯度不小于99.8%和收率不小于98%,且保证足够的操作余量情况下,床层总数不能少于15。

5 结论

PX吸附分离的模型开发是从试验获取基础数据入手,建立计算机模型并验证模型以及模型参数的准确性,最终达到优化吸附分离工艺参数和开发新工艺的目的。

首先,建立了静态吸附平衡试验方法和动态传质试验方法并获得了建立计算机模型所需的基础参数。然后,以此为基础建立起吸附分离的计算机模型。最后,利用计算机模型,对PX吸附分离工艺进行了优化开发,为今后的新工艺开发奠定了基础:(1)建立了不同冲洗方式工艺的模型,并进行了性能计算,结果表明SorPX吸附分离工艺具有更高的吸附分离效率。(2)开发出少于24床层的吸附分离计算机模型以及异步切换模型,结果表明为了保证吸附分离效率,通常总床层数不能小于15。

参考文献

[1] 赵毓璋,景振华. 吸附分离对二甲苯技术进展[J]. 炼油技术与工程,2003,33(5):1-5.

[2] 陈亮,肖剑,谢在库,等. 对二甲苯结晶分离技术进展[J]. 现代化工,2009,29(2):10-14.

[3] 陈亮,肖剑,谢在库,等. 对二甲苯结晶过程的固液相平衡研究[J]. 聚酯工业,2009,22(1):7-11.

[4] 陈亮,肖剑,谢在库,等. 高质量分数对二甲苯结晶动力学研究[J]. 化学工程,2009,37(10):22-24,31.

[5] Storti G,Masi M,Carrà S,et al. Optimal design of multicomponent countercurrent adsorption separation processes involving nonlinear equilibria[J]. Chem Eng Sci,1989,44(6):1329-1345.

[6] Storti G,Mazzotti M,Morbidelli M,et al. Robust design of binary countercurrent adsorption separation processes[J]. AIChE J,1993,39(3):471-492.

[7] Mazzotti M,Storti G,Morbidelli M. Robust design of countercurrent adsorption separation processes:2. Multicomponent systems[J]. AIChE J,1994,40(11):1825-1842.

[8] Minceva M,Rodrigues A E. Modeling and simulation of a simulated moving bed for the separation of p-xylene[J]. Ind Eng Chem Res,2002,41(2):3454-3461.

[9] Migliorini C,Mazzotti M. Simulated moving-bed units with extra-column dead volume[J]. AIChE J,1999,45(7):1411-1421.

[10] Minceva M,Rodrigues A E. Influence of the transfer line dead volume on the performance of an industrial scale simulated moving bed for p-xylene separation[J]. Sep Sci Tech,2003,38(7):1463-1497.

[11] Minceva M,Rodrigues A E. Understanding and revamping of industrial scale SMB units for p-xylene separation[J]. AIChE J,2007,53(1):138-149.

[12] Sutanto P S,Lim Y-I,Lee J. Bed-line flushing and optimization in simulated moving-bed recovery of para-xylene[J]. Sep Purif Tech,2012,96(8):168-181.

[13] Lim Y-I,Lee J,Bhatia S K,et al. Improvement of para-xylene SMB process performance on an industrial scale[J]. Ind Eng Chem Res,2010,49(7):3316-3327.

[14] Wei F,ZhaoY. Modeling comparison between novel and traditional feed modes of simulated moving bed[J]. Ind Eng Chem Res,2008,47(9):3200-3206.

[15] Furlan L T,Chaves B C,Santana C C. Separation of liquid mixtures of p-xylene and o-xylene in X-zeolites: the role of water content on the adsorbent selectivity[J]. Ind Eng Chem Res,1992,31(7):1780-1784.

[16] Minceva M,Rodrigues A E. Adsorption of xylenes on faujasite-type zeolite:Equilibrium and kinetics in batch adsorber[J]. Chem Eng Res Des,2004,82(5):667-681.

[17] Song L,Sun Z,Duan L,et al. Adsorption and diffusion properties of hydrocarbons in zeolites[J]. Micropor Mesopor Mater,2007,104(1-3):115-128.

[18] Tournier H,Barreau A,Tavitian B,et al. Adsorption equilibrium of xylene isomers and p-diethylbenzene on a prehydrated BaX zeolite[J]. Ind Eng Chem Res,2001,40(25):5983-5990.

[19] 朱宁,王辉国,杨彦强,等. C8芳烃异构体在X型分子筛上的吸附平衡参数和传质系数研究[J]. 石油炼制与化工,2012,43(7):37-42.

[20] Zhu N,Liu Y,Wang Y,et al. Kinetic models for the coke combustion on deactivated ZSM-5/MOR derived from n-heptane cracking[J]. Ind Eng Chem Res,2010,49(1):89-93.

PX吸附分离工艺模型开发与研究

Research and development of the process model for para-xylene adsorptive separation

Abstract Based on the para-xylene adsorptive separation technology, the fundamental parameters were obtained by the static adsorption and the dynamic breakthrough curve methods. According to the parameters, the computer model was built up for the simulation of the adsorptive process. The effects of the flushing mode on the SMB (simulated moving bed) performance were calculated by the model. A new technology with less than 24 adsorptive beds was developed and the performance of the technology was researched by the model.

Keywords Simulated moving bed adsorptive separation model computer simulation

作者简介:朱宁(1981-),男,高级工程师,博士,主要从事芳烃吸附分离的研究工作。