发表时间: 2023-02-05 20:07:56

作者: 赵 颖 (中石化洛阳工程有限公司,河南省洛阳市)

浏览: 3502

摘要:国内首套采用沸腾床加氢提质+固定床加氢裂化成套技术,以中低温全馏分煤焦油为原料生产柴油和石脑油产品的装置,于2020年8月在陕西某厂顺利投产。其中沸腾床加氢提质单元首次采用了中国石化自主研发的STRONG沸腾床加氢技术。文章介绍了装置概况及主要工艺技术特点,并结合第一次停工检修情况对装置的运行问题进行了分析总结。经对比,该装置各项运行指标均达到或优于设计值。该装置石脑油产品收率最高可达33%,可作为重整装置进料;柴油产品收率达到60%,是优质的柴油调合组分。装置能耗74.48 kg/t(以标准油计),低于设计能耗。

关键词:STRONG 沸腾床加氢 固定床加氢裂化 煤焦油加氢 产品收率 能耗

陕西某厂采用全馏分中低温煤焦油沸腾床加氢提质+固定床加氢裂化成套技术,生产高质量的柴油和石脑油产品。该技术为该厂煤焦油深加工多联产综合利用项目的核心技术。沸腾床加氢提质单元和固定床加氢裂化单元是其核心生产单元。其中沸腾床加氢提质单元采用了国内首创、中国石化自主研发的具有完全知识产权的STRONG沸腾床加氢技术。装置于2019年4月由中石化广州工程有限公司设计完成,2020年5月30日中交,2020年8月6日一次性投料试车成功,产出合格产品。

1 装置概况

1.1 沸腾床加氢提质单元

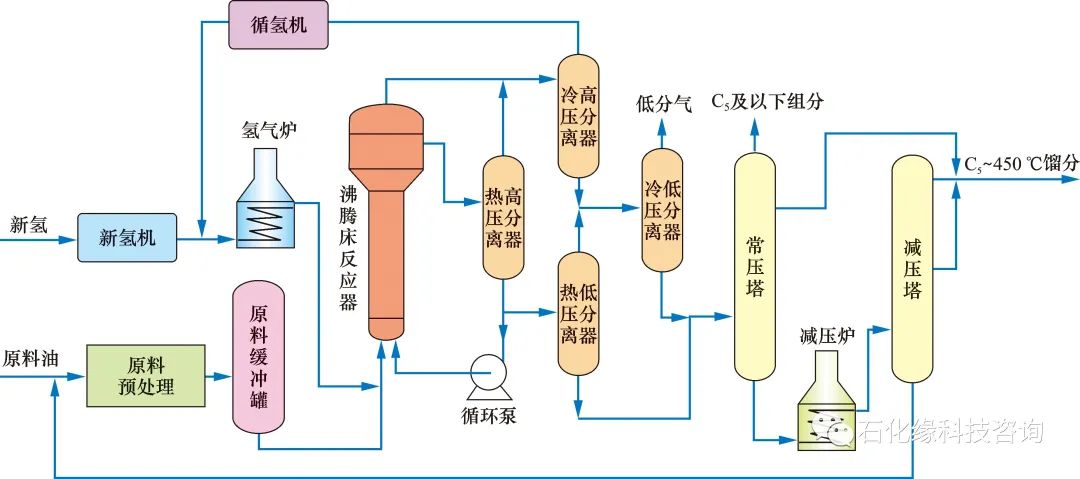

装置设计规模500 kt/a,原料为预处理后的全馏分煤焦油。其单元工艺流程见图1。

图1 沸腾床加氢提质单元工艺流程

主要反应有加氢脱硫、加氢脱氮、加氢脱氧、加氢脱金属及不饱和烃加氢饱和反应[1]。加氢生成油经常减压蒸馏切割成C5及以下、C5~450 ℃及450 ℃以上馏分,其中C5~450 ℃馏分作为后续固定床加氢裂化单元进料,450 ℃以上馏分大部分循环回预处理与新鲜原料混合,少部分外甩作为重质燃料油或改性沥青。

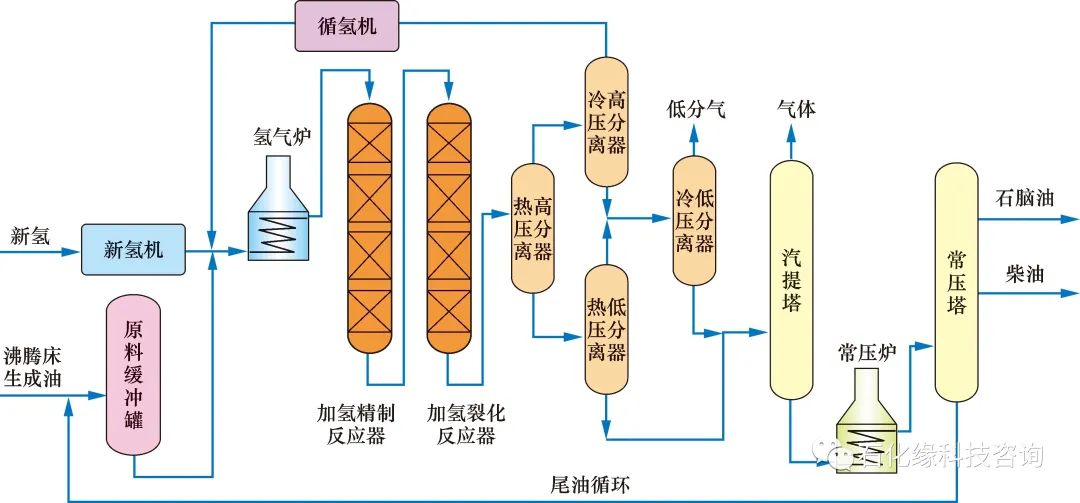

1.2 固定床加氢裂化单元

装置设计规模450 kt/a,以沸腾床加氢提质单元生成油C5~450 ℃馏分为原料,采用单段串联全循环流程,经过加氢脱氮、芳烃加氢饱和、选择性开环和加氢裂化等反应,主要生产柴油产品及作为重整装置进料的石脑油,同时副产液化石油气、低分气和塔顶干气。其工艺流程示意见图2。

图2 固定床加氢裂化单元工艺流程

2 工艺设计特点

2.1 反应器

沸腾床加氢提质单元设置有一台沸腾床加氢反应器(EBR),装填沸腾床专用微球形催化剂,该催化剂具有较强容金属、脱金属及高抗杂质能力[2]。反应器内处于全返混状态,催化剂与原料油、氢气接触充分,反应动力学效率高,不需要严格控制料位。全返混EBR不设反应器内循环杯,设三相分离器,有效实现气、液、固三相分离[3]。

固定床加氢裂化单元设置一台加氢精制反应器和一台加氢裂化反应器,两台反应器串联操作,每台反应器均设置4个催化剂床层。

2.2 高压加热炉

沸腾床加氢提质单元反应部分设置高压氢气加热炉。正常操作时仅加热混合氢,煤焦油原料于氢气加热炉出口与热氢混合快速达到反应器入口温度要求,缩短其在高温、缺氢、缺剂等易缩合生焦条件下的停留时间。为满足开工操作需要,设置开工油加热炉,正常操作不点火。

固定床加氢裂化单元设置氢气与原料油的混合进料加热炉,加热效率高,减缓结焦。

2.3 循环泵

设置沸腾床反应器外循环泵(沸腾泵),以热高分油为原料,入口在反应器底部气液分布室内,与新鲜进料的循环比为1∶1。国外引进技术沸腾泵主要为EBR提供动力,保证反应器内所有材料充分混合[4],通常其额定流量远远大于进料量。本装置沸腾泵设置的主要目的是提高装置的操作灵活度及稳定性,帮助装置在非正常操作工况下,如开停工、进料量大幅波动及氢气中断等期间,尽快达到并维持稳定状态,故循环泵的额定流量不需很大。

2.4 开停工催化剂加排

沸腾床加氢提质单元催化剂运行周期1 a,运转期间无需进行催化剂在线加排,装置操作难度及安全风险降低,可节省投资约15%。为满足开停工阶段催化剂全部加入/排出需要,设置了催化剂加排罐,在低压状态下控制压差,利用输送油输送的方式完成催化剂加排操作。

3 装置投产及运行情况

装置于2021年8月5日按计划检修停车。2021年9月20日再次投料成功运行至今。沸腾床加氢提质单元于2021年7月和12月,固定床加氢裂化单元于2021年6月各进行了一次性能考核(标定1、标定2、标定3)。结果表明,装置生产运行整体较平稳,生产负荷最高达到100.8%,运行数据达到设计要求。

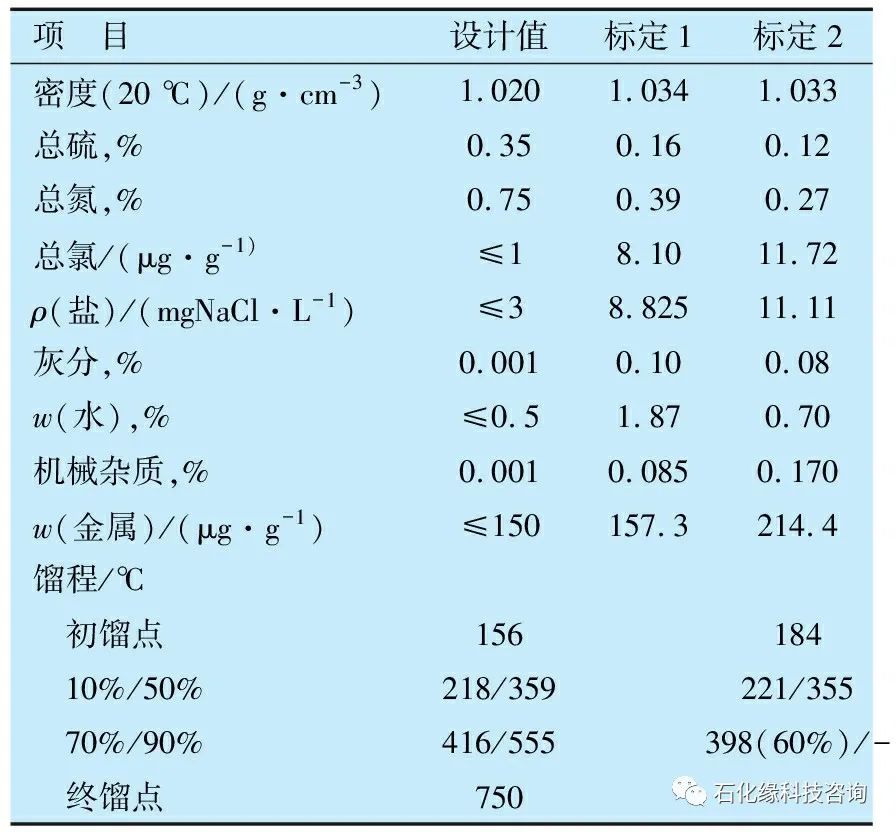

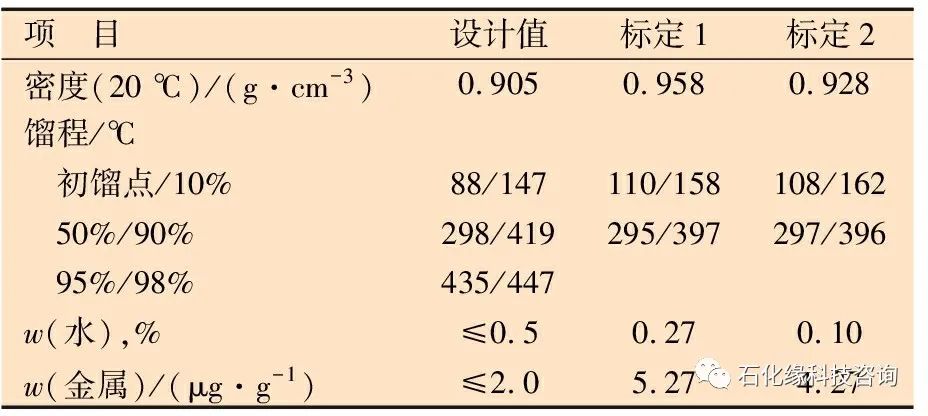

3.1 原料性质

煤焦油具有如下特点:馏程宽、终馏点高、胶质和沥青质含量较高,同时氮、氧及金属元素含量较大,并携带大量机械杂质[5]。表1为煤焦油原料性质实际值与设计值对比:硫、氮含量低于设计值,密度、盐含量、水含量、金属等杂质含量均高于设计值。

表1 煤焦油原料性质设计值与实际加工值

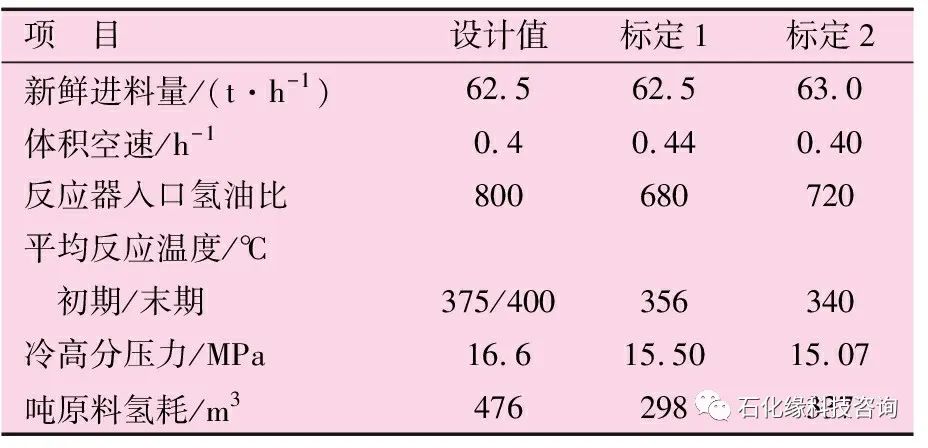

3.2 主要操作条件

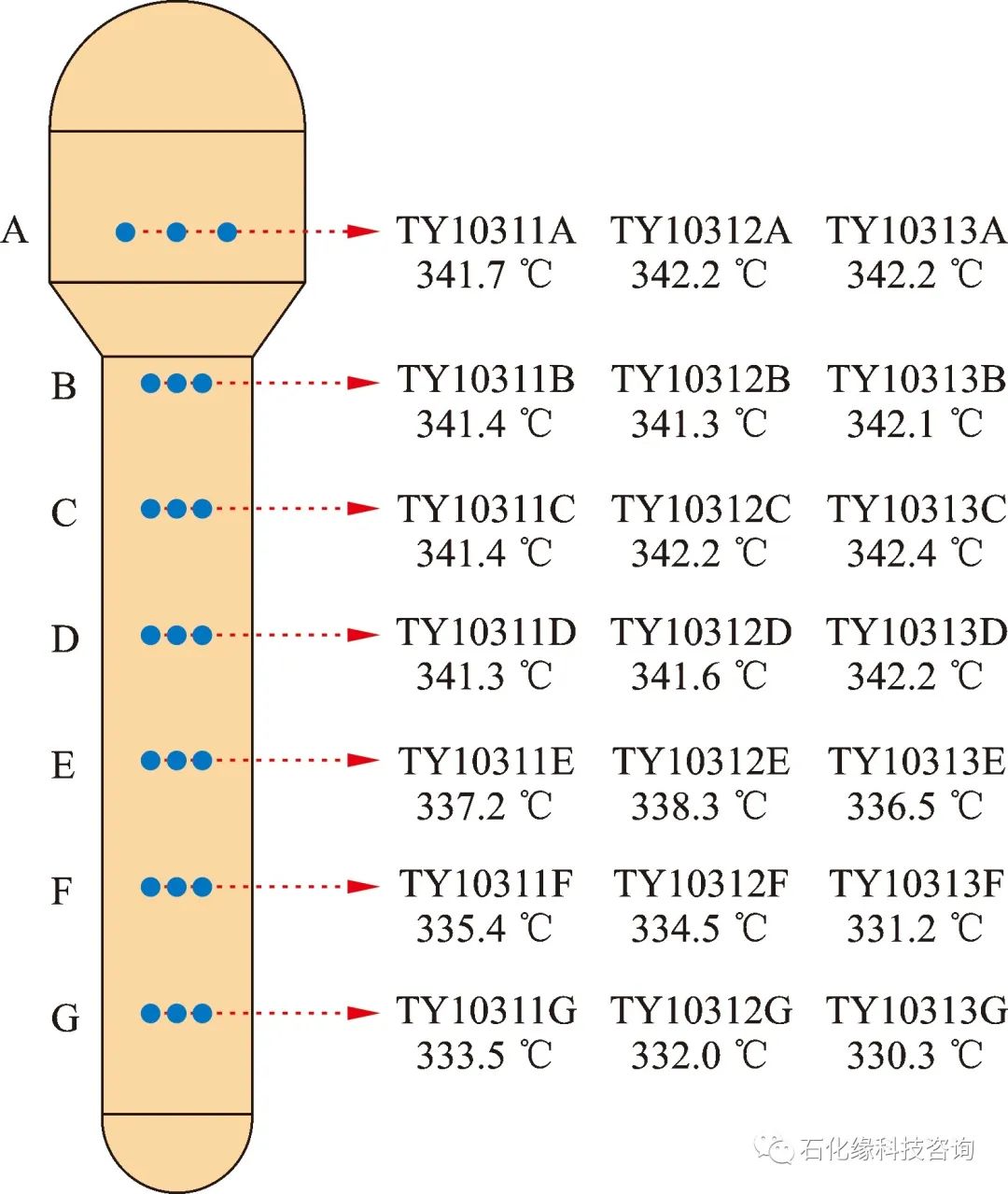

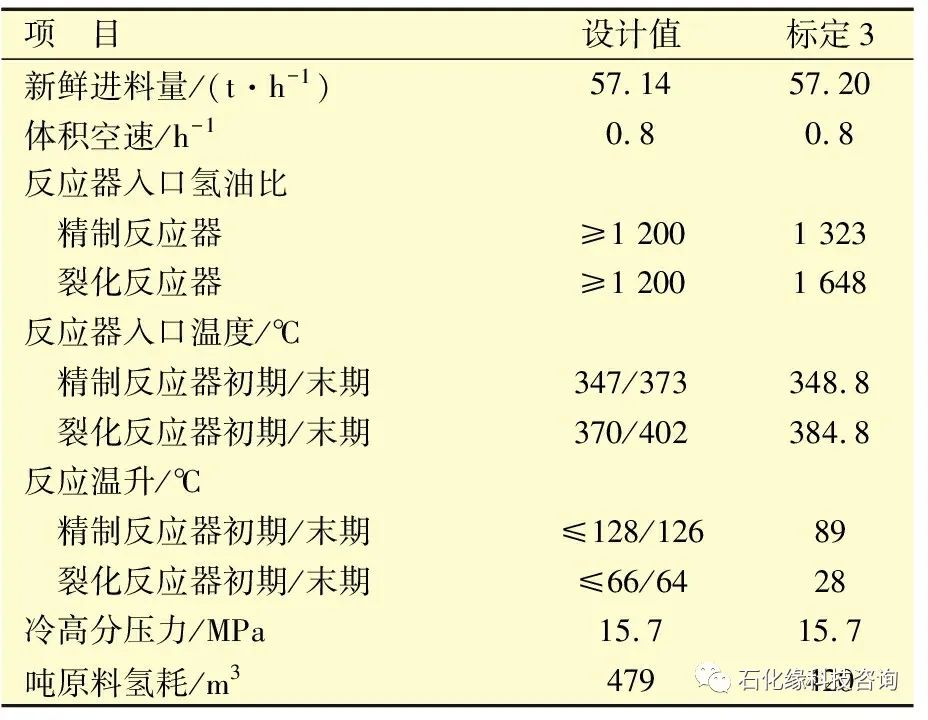

沸腾床加氢提质单元和固定床加氢裂化单元主要操作条件设计值与实际值见表2,2021年12月8日EBR内A~G点温度见图3。

表2 沸腾床加氢提质单元操作条件设计值与实际值

图3 EBR内A~G点温度(标定2)

从表2、表3及图3可以看出,EBR返混状态很好,装置的实际操作条件要明显比设计操作条件缓和,装置的运行还有一定的提升空间。

表3 固定床加氢裂化单元操作条件设计值与实际值

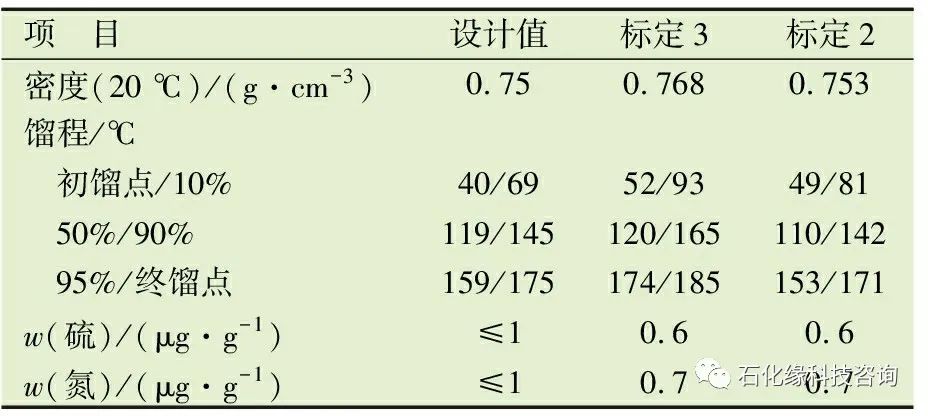

3.3 产品性质

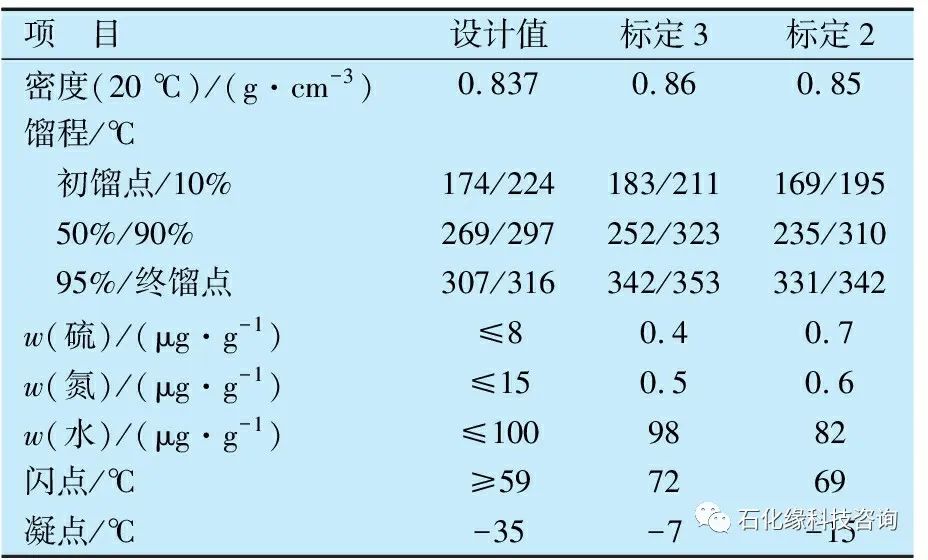

C5~450 ℃馏分性质设计值与实际值相比(见表4):在沸腾床加氢提质单元平均反应温度低于设计值的情况下,C5~450 ℃馏分各项指标和设计值基本接近,可以满足固定床加氢裂化进料要求。各产品性质实际值与设计值相比(表5和表6):石脑油产品完全可以作为下游重整装置进料;柴油产品实际值较设计值密度大、终馏点高、凝点高,可根据市场需求调整馏分切割范围,作为优质的柴油调合组分出厂。

表4 C5~450 ℃馏分性质设计值与实际值

表5 石脑油产品性质设计值与实际值

表6 柴油产品性质设计值与实际值

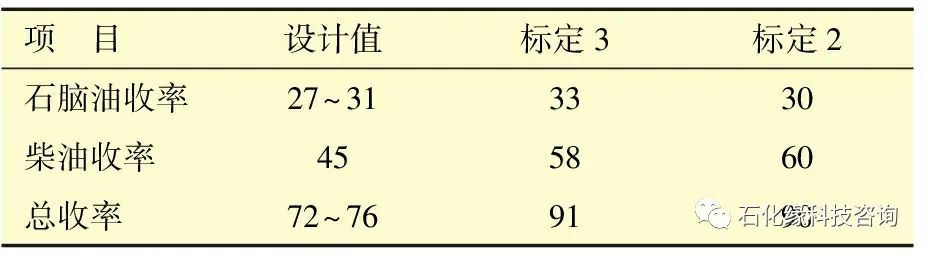

3.4 主要液体产品收率

装置设计与实际生产主要产品收率见表7。液体产品总收率可以到达90%,石脑油收率与设计值持平或略高于设计值,柴油产品收率高于设计值,根据表6可知,实际生产时柴油产品的馏程范围比设计值宽,因此收率高,根据市场需求,柴油产品实际收率可以通过改变馏程切割点灵活调整。

表7 主要液体产品收率设计值与实际值

3.5 能 耗

装置设计能耗为81.56 kg/t(以标准油计),实际为74.48 kg/t,能耗低于设计值。这主要是因为实际电耗、氢耗低于设计值,新氢机带有无级流量调节系统,节电效果明显。

3.6 运行问题分析

(1)进料煤焦油原料中Cl-含量严重超设计值。计算得出进料中Cl-质量分数达到15 μg/g时,氯化铵的结盐温度为318 ℃。为防止氯化铵盐析出,2021年8月停工检修时,在沸腾床加氢提质单元气相反应产物换热器入口增设了高压注水点。

(2)原料预处理装置脱水效果不好,导致沸腾床加氢提质单元进料煤焦油中水含量超标。当水含量过高时,其与催化剂会进一步结合,导致催化剂自身物理结构变化,造成催化剂表面粉化、破碎、外形改变[6]。装置运行过程中,EBR内催化剂有炸裂破损现象。停工换剂时发现粒径0.09~0.25 mm的催化剂颗粒占低分油过滤器拦截总量的70.54%,而在反应器卸出催化剂中仅占3.62%,可见破损催化剂颗粒基本都被带出了反应器,是造成过滤器压力降上升的主要因素。第二周期装填的催化剂从粒径分布及水热稳定性等方面进行了优化,催化剂破损带出量明显减少。

(3)热高分切断阀、热低分流控阀和后路法兰、八角垫及管道有冲刷现象,对冲刷较严重部位阀门、管件及管线进行了更换。

(4)煤焦油原料硫低氮高,正常操作时需要补充大量硫,前期操作时进行了生产成本与产品质量综合评价,其中注硫量没有达到设计要求。固定床加氢裂化单元循环氢中氨含量偏高,硫化氢含量低,造成裂化催化剂缺硫,活性下降,裂化反应器温升偏小,不利于提高石脑油收率。通过加大注硫量,逐步提高循环氢中硫化氢体积分数(控制在0.5~1.0 mL/L),循环氢中氨体积分数降低至0.1 mL/L以下,裂化反应器温升提高,石脑油收率可达到40%以上,催化剂的活性待进一步评估。

4 结束语

(1)采用沸腾床+固定床组合工艺,原料油、氢气与催化剂在EBR内呈全返混状态,可有效抑制局部放热,同时可以避免煤焦油在固定床反应器内发生床层堵塞;对原料适应性大幅提升,可以处理全馏分中低温煤焦油,甚至全馏分高温煤焦油等劣质原料。

(2)煤焦油原料经EBR加氢提质后可实现绝大部分馏分直接进固定床加工的目标,总液体收率相对传统加工流程提高15%~20%。通过设置沸腾床加氢提质单元未转化油循环和固定床加氢裂化单元尾油全循环工艺流程,可将煤焦油最大程度转化成高质量的柴油和石脑油产品。石脑油馏分是很好的催化重整原料;柴油馏分是优质的柴油调合组分。