发表时间: 2025-12-15 17:29:39

作者: 炼化及石化下游产业网

浏览: 635

作者:田子玉 曹志凯 周华

单位:厦门大学化学化工学院

摘要: [目的] 为了整体把握对二甲苯(PX)全流程生产工艺状况并实现优化,利用Aspen Plus流程模拟软件建立了芳烃联产装置生产PX工艺全流程的稳态模型.[方法] 以C8的富集和分离功能进行分区以简化建模过程,并以产品质量和能耗为目标对重要操作参数进行优化,然后利用Aspen Energy Analyzer对该工艺进行能量衡算和燃料气排放计算.[结果] 所建模型的模拟结果与原工艺流程高度吻合,可对工艺流程进行操作优化;优化后重整稳定塔的塔顶压力为1.7 MPa,抽提蒸馏塔进料溶剂比为2.8,苯塔、甲苯塔、抽余液塔和成品塔的回流比分别为2.0,2.9,1.0和1.1;通过能量衡算计算出优化调整后的节能潜力达10.33%,预计节省能耗费用可达3 950万元/年;计算出全流程生产燃料气118万吨/年,若将其作为生产化工产品的原料而非燃料,即可减少572万吨/年的CO2排放量.[结论] 应用Aspen Plus流程模拟软件实现芳烃联产装置生产PX全流程的模拟和操作参数的优化,从全局能量优化和CO2排放角度提出改进方案,可达到节能降耗的目标。

关键词:对二甲苯;流程模拟;工艺优化;

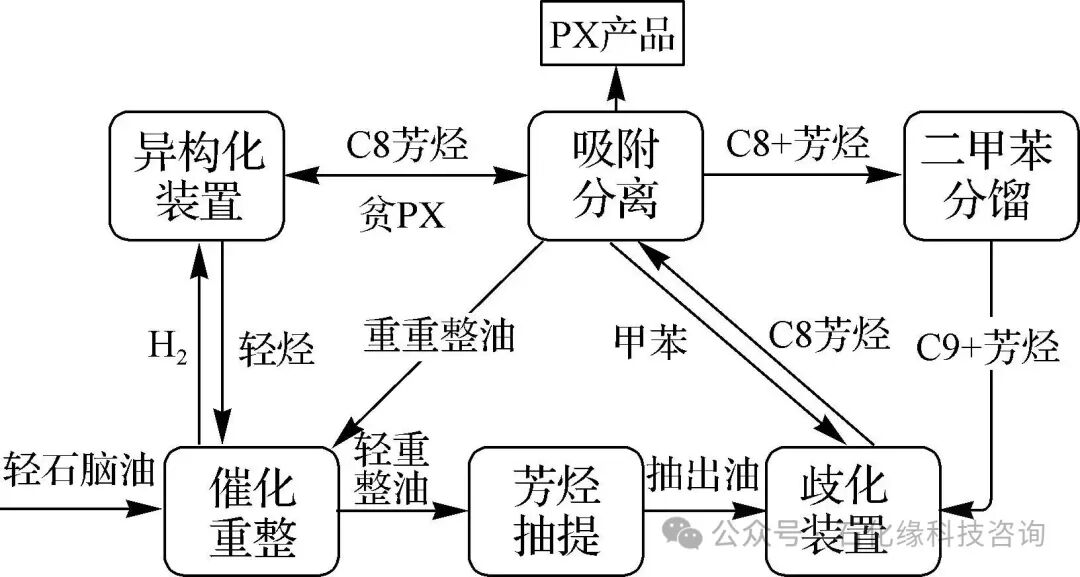

节能降耗芳烃是含有苯环结构的碳氢化合物的总称,芳烃中的三苯(苯、甲苯和二甲苯,即BTX)在化工生产中具有极为重要的地位[1].其中对二甲苯(PX)广泛应用于纤维、胶片、薄膜和树脂的制备,市场需求量大.目前我国生产PX的芳烃联合生产装置工艺已经拥有成熟的自主研发技术,以石脑油为原料,经过催化重整(含重整预加氢)、芳烃抽提、吸附、甲苯歧化、二甲苯异构化、分馏等单元获得,简单工艺流程如图1所示。

图1 芳烃联产装置生产PX的工艺流程

PX生产工艺流程较为复杂,产品质量、收率及能耗的影响因素较多,实现该工艺优化操作难度较大,若能对其全流程进行模拟则有助于实现该工艺操作优化[2]。目前针对PX工艺流程模拟及优化的研究主要基于整体工艺中的分块建模。已有研究利用流程模拟软件分别对中石化某PX生产工艺中的芳烃抽提、甲苯歧化、吸附分离、二甲苯精馏单元进行建模及优化并提出优化方案[3-6],但并未真正实现PX工艺的全流程模拟及优化,无法完成工艺过程的整体优化。

在“双碳”目标的大环境下,石化行业节能降耗是一个永恒的主题[7].对整体工艺能量综合优化与挖潜增效后,针对能量利用薄弱环节提出可行性升级改造方案,是目前化工行业实现节能降耗、节约成本的一个优化方向[8-9].陈广卫等[10]结合国内炼化企业PX生产的实际状况,提出了PX碳足迹计算方法,并对3家炼化企业PX碳足迹进行计算,通过排放热点分析生产过程中能量利用的薄弱环节并提出节能减排的优化方案。庄亮亮[11]总结了国内外芳烃联合装置节能降耗的方法,通过对国内4套典型芳烃联合装置运行能耗的构成进行分析,提出了选用新型吸附剂、引入新工艺、优化吸附塔运行参数、提高加热炉效率和选用高效节能设备等节能降耗方法.林华蓉[12]对中石化上海石化的芳烃联合装置进行节能改造,有效提高了加热炉热效率,实现其操作优化。但目前在芳烃联产全流程模拟基础上进行能耗优化的相关研究并不多,因此在实施改造措施时只能根据实际经验直接地应用在装置设备中,而不能提前预测改造前后整体装置发生的变化.若改造措施与理论不符,便有可能在实际生产过程中耽误改造工期,造成一定的经济损失,更会与改造初期降本增效的目标矛盾。

为此本研究利用Aspen Plus流程模拟软件开发了一套芳烃联产装置全流程的稳态工艺模型,并在某PX生产企业的设计数据基础上,以芳烃联产装置中芳烃抽提、歧化-烷基化、异构化、二甲苯精馏和芳烃吸附分离等单元为研究对象,将整体工艺划分为C8富集和C8分离两大功能区进行建模.之后考察了装置中溶剂比、分离塔回流比等重要操作参数对产品质量及装置能耗的影响,为芳烃生产操作优化提供基本依据,最终对全流程模型能耗和燃料气排放进行计算,从全局能量优化和CO2排放角度提出改进方案,以达到节能降耗的目标。

1.工艺流程描述

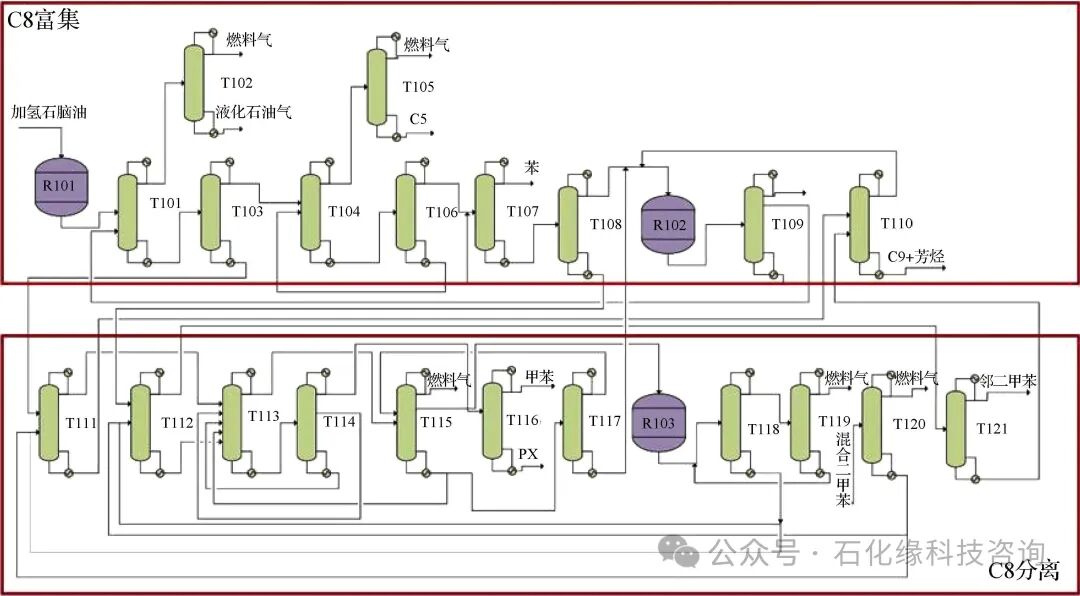

某石化企业PX生产工艺主要包括催化重整、芳烃抽提、歧化、吸附分离、异构化、二甲苯分馏6个单元模块,详细的工艺流程如图2所示,可分为C8富集和C8分离两大功能区。在C8富集区,以加氢处理的精制石脑油作为重整反应的主要原料,经过重整反应以及一系列分馏操作后,分离出苯产品,其余物料通过歧化反应和分馏富集了大量的C8芳烃同分异构体;在C8分离区再次经过吸附分离、异构化反应以及分馏后产出符合产品指标浓度的PX产品。

2、模型建立与验证

以某PX生产企业的工艺数据为基础,采用流程模拟软件Aspen Plus对该工艺过程进行模拟,PX产量为160万吨/年。

R101.重整反应器;R102.歧化反应器;R103.异构化反应器;T101.重整稳定塔;T102.脱乙烷塔;T103.重整油分馏塔;T104.抽提 蒸馏塔;T105.脱C5塔;T106.回收塔;T107.苯塔;T108.甲苯塔;T109.稳定塔;T110.重芳烃塔;T111.二甲苯再蒸馏塔; T112.二甲苯分馏塔;T113.吸收塔;T114.抽出液塔;T115.抽余液塔;T116.成品塔;T117.解析剂再蒸馏塔; T118.脱庚烷塔;T119.循环塔;T120.混合二甲苯汽提塔;T121.邻二甲苯塔.

2.1 原料组成

芳烃联合装置生产PX的主要原料为石脑油,包含C5+烷烃和芳烃混合物.该工艺流程复杂,涉及操作单元多,中间产物产品种类多达上百种[13]。实际过程中原料石脑油和产品的组成除C5+烷烃和芳烃外,还含有微量硫氮化合物.为降低流程模拟的难度,模拟过程仅考虑C5+烷烃和芳烃。

2.2 芳烃抽提二元交互参数回归

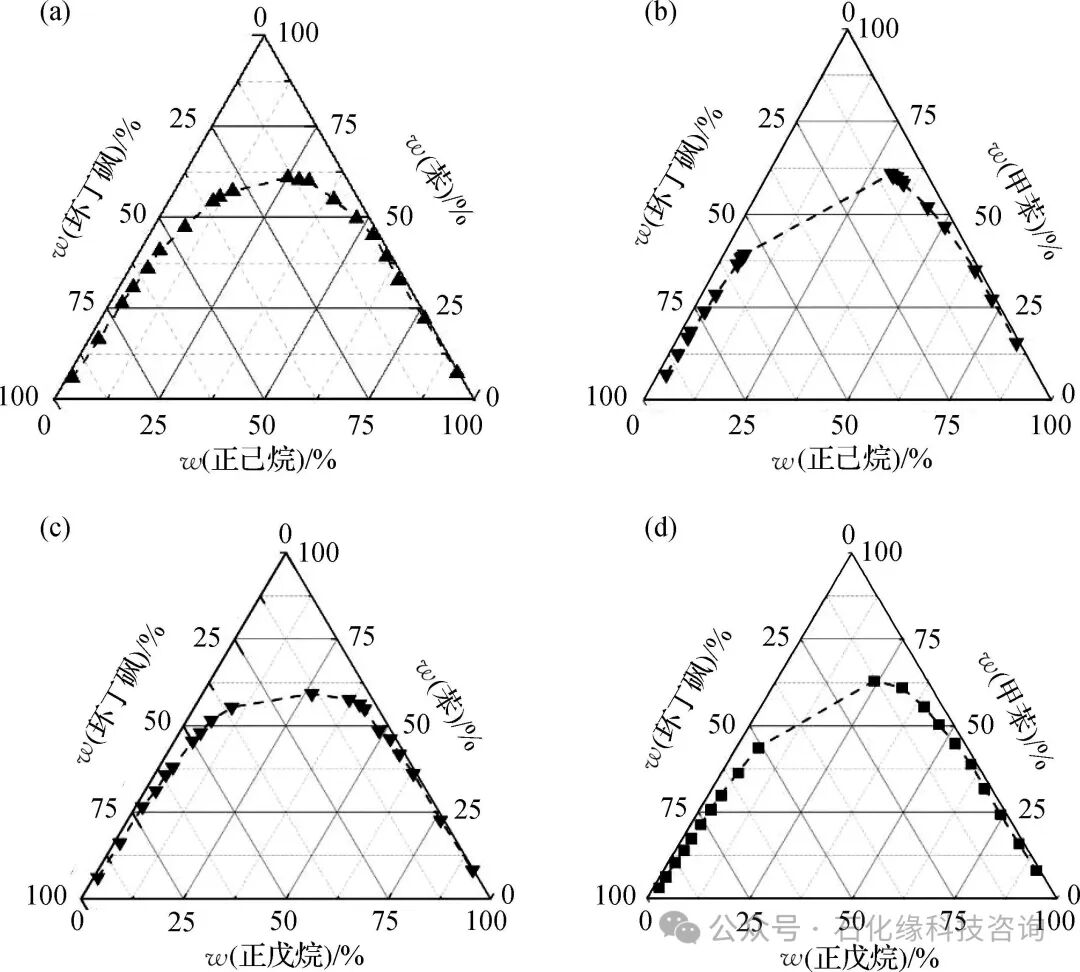

环丁砜对混合物中芳烃分子的亲和力强于非芳烃,因此以环丁砜为萃取剂进行芳烃抽提,通过精馏实现芳烃和非芳烃的分离[14]。但由于环丁砜属于极性物质,分子间相互作用力与理想体系有较大偏差,而Aspen Plus软件中的热力学模型多适用于非极性或者极性比较弱的体系,缺失相关二元物性数据,所以必须通过补全环丁砜与主要组分的气液相平衡数据,回归出缺失的二元交互参数,才能较好地模拟芳烃抽提单元[15-20]。通过查阅文献[15]获取如图3所示的三元气液相平衡数据,将其输入Aspen Plus回归功能后,对热力学参数进行矫正,得到完整的环丁砜-芳烃体系的二元交互数据。

(a)环丁砜-正己烷-苯三相图;(b)环丁砜-正己烷-甲苯三相图;(c)环丁砜-正戊烷-苯三相图;(d)环丁砜-正戊烷-甲苯三相图.

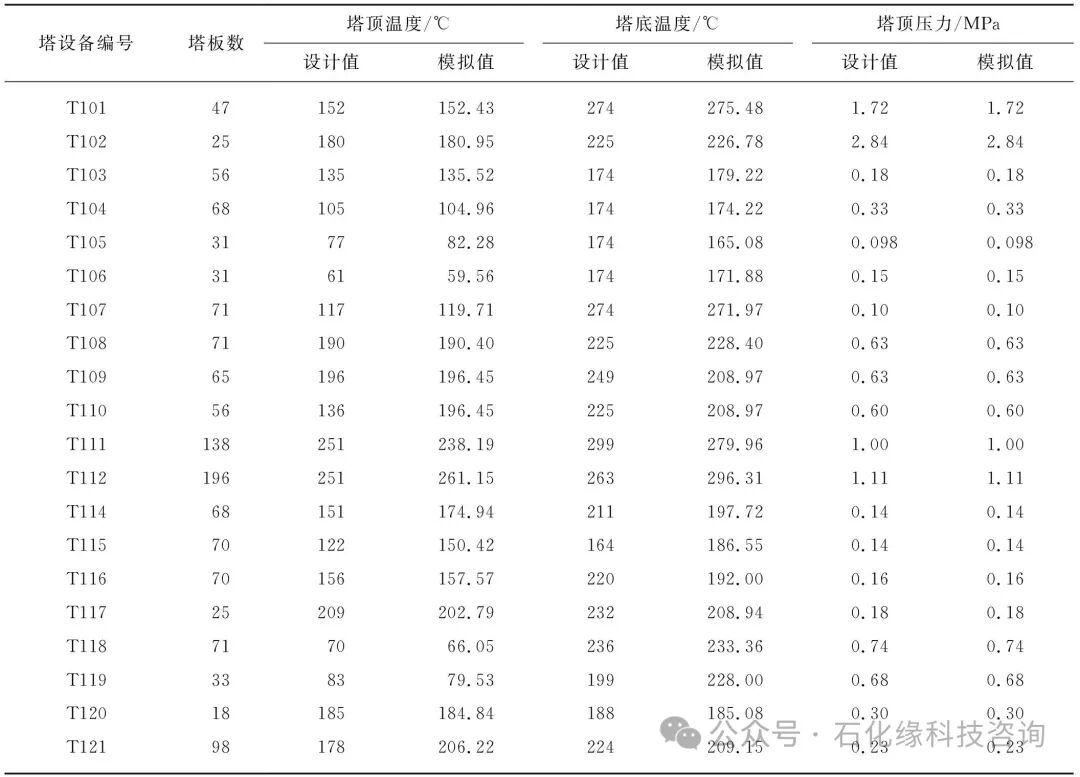

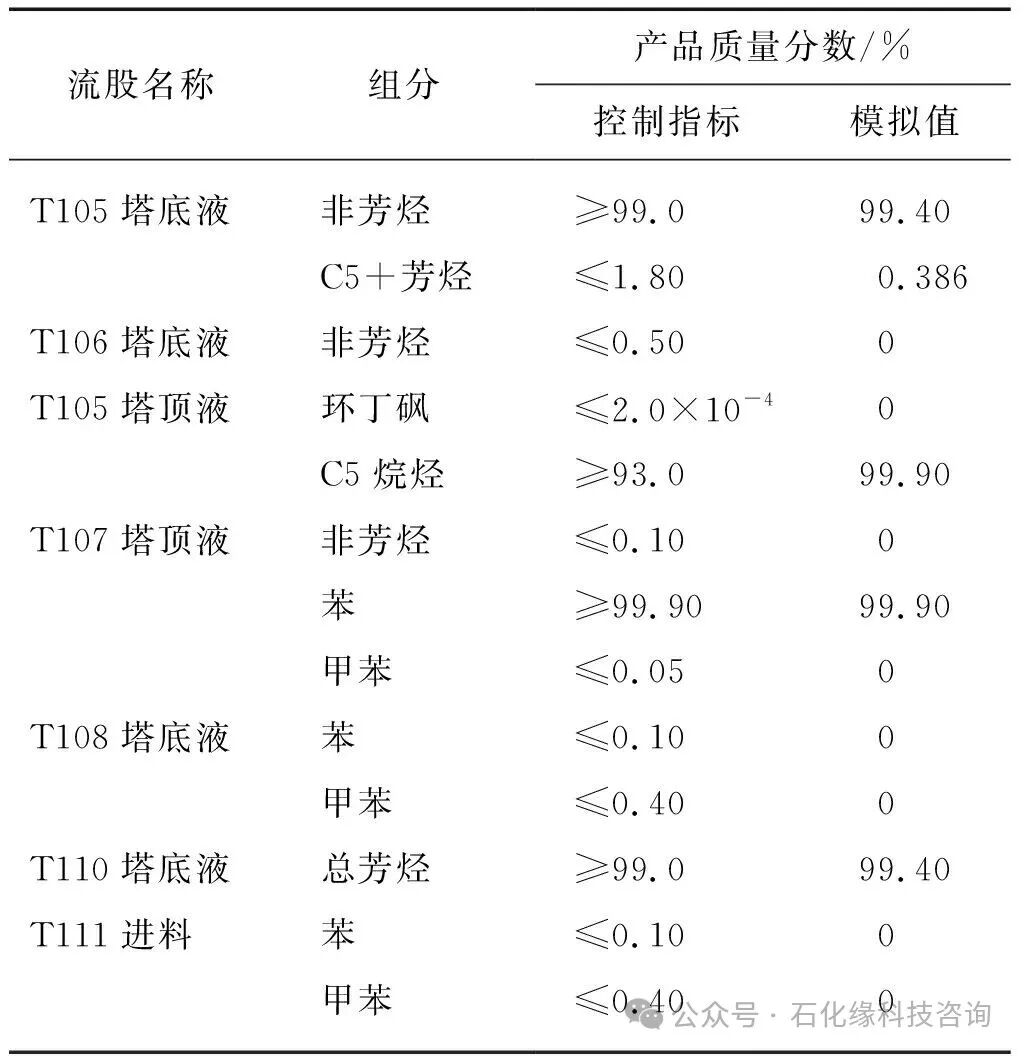

2.3 模型验证

PX生产工艺流程复杂程度高,循环流股错综复杂,因此建模时按照“先简后繁”的原则,先利用Aspen Plus中的HIERARCHY模块进行分区建模,待区块内模拟结果收敛后再增加后续流程[21-27]。流程反应主要集中在重整单元和异构化单元,反应器选用RYield收率反应器模型.过程中分离设备以分馏塔为主,塔设备均选用RadFrac模型,气液分离器选用Sep模型,混合流股选用Mixer模型。热力学模型选用UNIQUAC方程,采用国际单位制(SI),采用企业实际生产数据和物料化验分析数据,以序贯模块法对模型进行求解,通过企业所提供的标定数据或实际运行数据与模拟结果对比来验证模型的有效性[28]。表1为主要设备实际操作参数与模拟数据对比,表2为主要产品控制指标.由表1和2可知模拟值与原设计值较为接近,且模拟值均达到控制指标,验证了热力学方法和所建立模型的可靠性,所建立的模型可用于后续优化分析。

3、全流程操作优化

在上述已建立的模型基础上,利用Aspen Plus软件的灵敏度分析功能对工艺流程进行操作参数优化。

3.1 塔顶压力对重整单元的影响

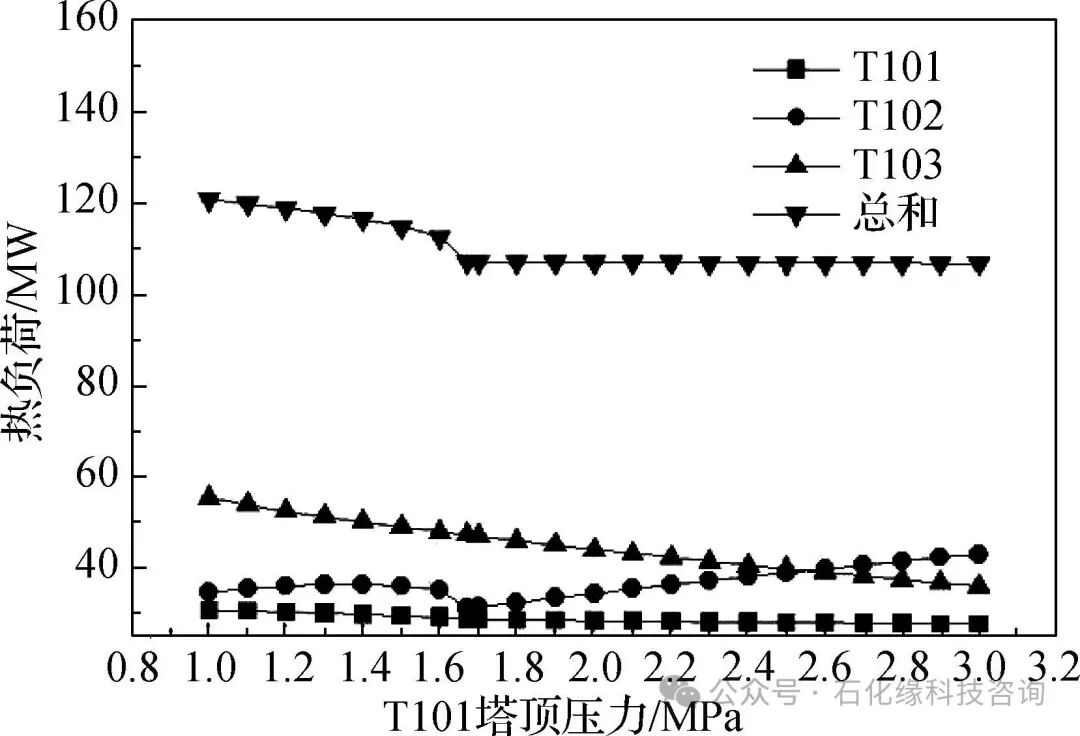

在确保非芳烃与芳烃分离效果的基础上,以T101、T102、T103这3个塔设备总能耗最低为优化目标进行灵敏度分析,对该优化目标影响最大的参数为T101的塔顶压力。图4为T101、T102、T103塔釜再沸器热负荷及三塔总负荷随T101塔顶压力的变化趋势。可以看出,随着T101塔顶压力的升高,T102塔釜再沸器热负荷先减小后增大,T103塔釜再沸器热负荷逐渐减小,而三塔总负荷降低至105 MW后逐渐平稳。选择三塔总负荷最低时对应的T101塔顶压力(1.7 MPa)为优化值。

表1 主要设备实际操作参数与模拟值对比

表2 主要产品控制指标

图4 重整分馏操作参数优化

3.2 溶剂比对芳烃抽提单元的影响

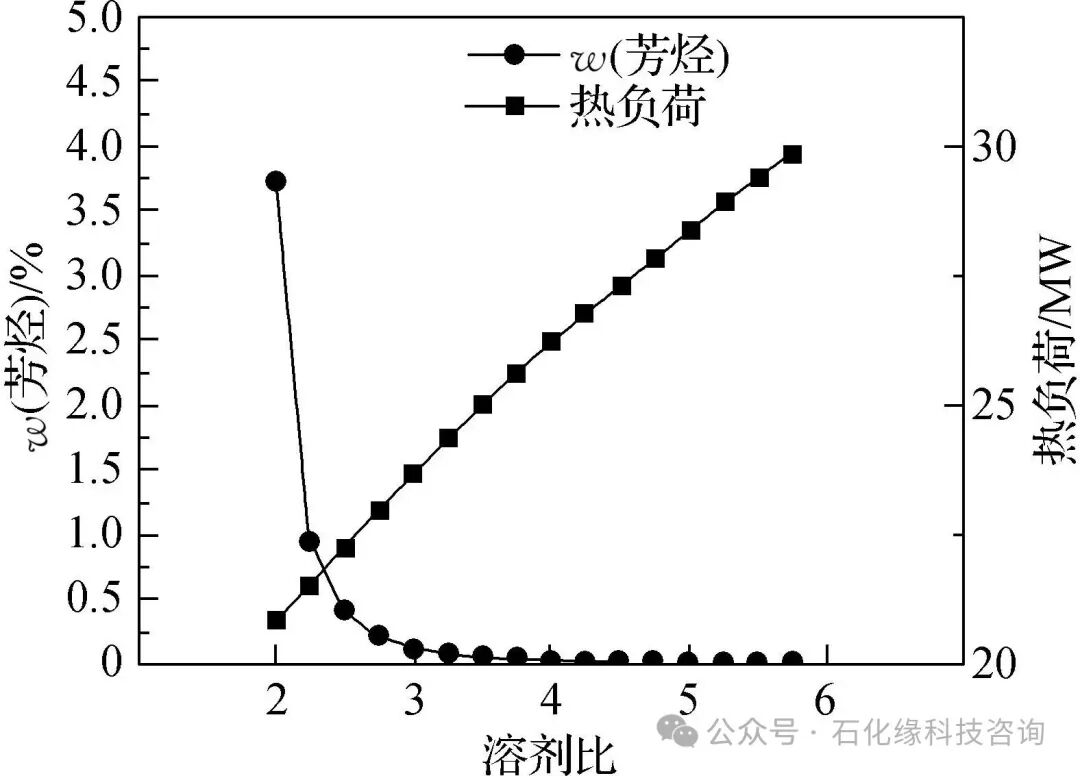

溶剂比是芳烃抽提过程的重要操作参数之一,溶剂比的定义为L=S/[PE(1+R)],式中:S为溶剂量,t/h;PE为芳烃产量,t/h;R为回流比,即回流芳烃质量与进料芳烃质量之比。当溶剂比较大时,溶剂溶解芳烃能力较强,芳烃回收率高;当溶剂溶解芳烃能力下降时,溶剂中溶解的非芳烃含量较多,芳烃纯度下降。因此,溶剂比对芳烃收率和芳烃纯度影响较大.利用所建立的模型获得塔顶芳烃质量分数和塔釜再沸器热负荷随溶剂比的变化如图5所示.可以看出随着溶剂比升高,T104塔顶芳烃质量分数逐渐降低,而塔釜再沸器热负荷逐渐升高。从能耗角度考虑溶剂比不宜过高,而T104塔顶控制指标要求芳烃质量分数≤0.5%,此外根据文献[6]可知抽提操作中大部分溶剂比在2.0~4.5之间,最终通过模型分析确定优化的溶剂比为2.8,此时T104塔釜热负荷为21 kW。

图5 溶剂比对T104塔顶芳烃质量分数和 塔釜再沸器热负荷的影响

3.3 塔回流比对BTX收率的影响

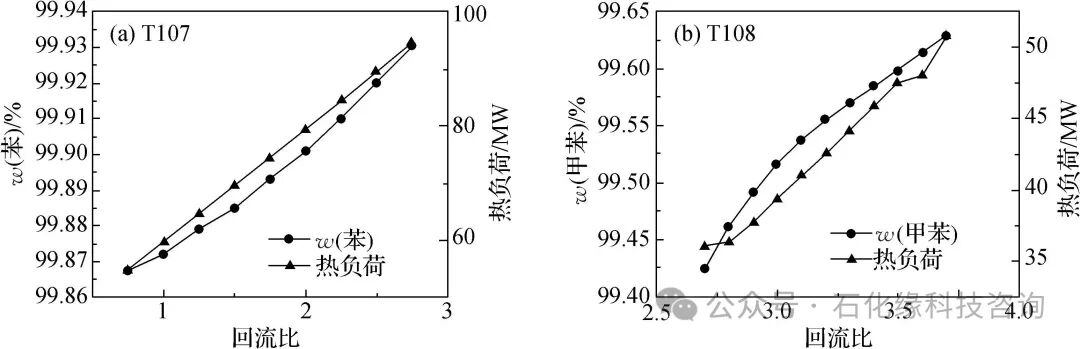

T107和T108分别产出高纯度苯和甲苯,而影响苯和甲苯纯度的主要因素为塔回流比,但回流比增大会使得塔釜再沸器热负荷增大。通过灵敏度分析得到T107中苯的质量分数及塔釜再沸器热负荷,T108中甲苯的质量分数及塔釜再沸器热负荷随回流比的变化如图6所示。可以看出,随着塔回流比增加,T107和T108塔顶的苯和甲苯产品质量分数均提升,但能耗也会随之增加.操作优化的目标为确保产品纯度的前提下使装置运行能耗最低,因此在产品指标合格的情况下选择最小的塔回流比,即选择苯和甲苯的质量分数分别为99.9%和99.5%时对应的回流比。当T107和T108回流比分别为2.0和2.9时,T107和T108塔釜再沸器热负荷最低,分别为80和37.5 MW。

图6 塔回流比对产品纯度和塔釜再沸器热负荷的影响

3.4 塔回流比对PX产品纯度的影响

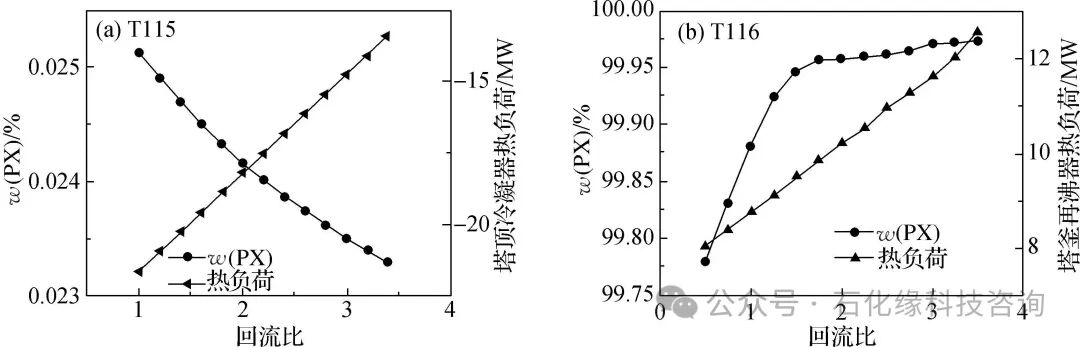

PX产品纯度是生产过程中需要重点关注的指标之一,为了获得质量分数99.9%的PX,需要控制T115塔顶PX质量分数低于0.05%,同时要求T116塔底PX产品质量分数达标.通过灵敏度分析得到PX质量分数和塔负荷随回流比的变化如图7所示:随着T115回流比的增加,其塔顶PX质量分数不断降低,同时塔顶冷凝器热负荷则不断提升,为了满足T115塔顶产品控制指标,确定T115塔回流比为1.0;T116塔回流比的升高使PX产品纯度提升,但回流比越大对应能量消耗也会增加,为此控制T116回流比为1.1,此时PX产品纯度达标且塔釜再沸器热负荷最小。

4、全流程优化建议

4.1 能量优化建议

图7 回流比对PX质量分数和塔热负荷的影响

全流程工艺模拟的实现可为实际中全厂生产和节能改造提供可靠的理论依据,除上文中对塔设备操作参数的优化外,还可从整体上把握能耗用量以及优化潜力。因此在模拟的基础上应用Aspen Energy Analyzer,计算出在该生成企业的进料和操作条件下,全流程公用工程消耗能量1.539×107 kW.利用软件进行优化分析,得出该模型潜热约10.33%,即公用工程消耗能量可以减少至1.380×107 kW,折算成能量费用预计可以节省3 950万元/年。由表1可知芳烃联产装置中的低温热位集中在60~180 ℃,改变换热流程,对工艺利用环节、能量回收环节进行工艺优化改造[29-30],可以达到节能降耗的目标。

4.2 自产燃料气优化建议

通过对全流程模型计算可得,该进料状态下,整套装置自产燃料气高达118万吨/年;而大部分企业都将其输送至燃料网燃烧产热,浪费其经济价值,并且燃烧后产生大量的CO2.若将CO2直接排放至大气则不符合我国目前“双碳”政策下的节能减排目标。若能够在实际生产过程中通过管廊输送至其他乙烯生产企业,将含有丰富C1~C3烷烃的燃料气作为原料生产乙烯等化工产品,可极大提升其价值,并且可以减少572万吨/年的CO2排放,有利于“零碳”工业的实现。

5、结论

1) 应用Aspen Plus流程模拟软件实现芳烃联产装置生产PX全流程的模拟,将整个生产过程由原来的六大装置简化为C8富集和C8分离两部分进行建模,可更直观地理解PX生产工艺流程的特点。利用稳态模型调整该工艺运行状态,确定工艺的薄弱环节,在满足主要控制指标的前提下利用灵敏度分析方法优化了各塔的操作参数。

2) 利用Aspen Energy Analyzer估算了全流程的能耗状况,全流程优化潜能可达10.33%,通过工艺优化对其改造最高可以帮助企业节省能耗费用3 950万元/年。

3) 计算出全流程产生燃料气118万吨/年,若将其通过管廊输送至乙烯厂作为化工原料而非燃料,即可为企业减少572万吨/年的CO2排放量。由此可见通过整合化工园区资源可以为更好地实现化工生产碳中和助力。

参考文献:

[1] 戴厚良.芳烃技术[M].北京:中国石化出版社,2014:287-364.

[2] 徐承恩.催化重整工艺与工程[M].北京:中国石化出版社,2006.

[3] 王乐,王建平.芳烃联合装置模拟与优化(Ⅲ):甲苯歧化/烷基转移单元的模拟与优化[J].中外能源,2013,18(12):76-79.

[4] 王建平,王乐.芳烃联合装置模拟与优化(Ⅳ):芳烃吸附分离单元的模拟与优化[J].中外能源,2014,19(1):80-83.

[5] 王乐,王建平.芳烃联合装置模拟与优化(Ⅴ):二甲苯精馏单元的模拟与优化[J].中外能源,2014,19(2):70-73.

[6] 王建平,王乐.芳烃联合装置模拟与优化(Ⅱ):芳烃抽提单元的全流程模拟与优化[J].中外能源,2013,18(11):76-80.

[7] 杨峰,赵艳艳,朱自新,等.芳烃联合装置在新形势下的运行优化[J].石油炼制与化工,2021,52(2):22-26.

[8] 吴巍.芳烃联合装置生产技术进展及成套技术开发[J].石油学报(石油加工),2015,31(2):275-281.

[9] 张立科.对二甲苯(PX)生产工艺技术进展[J].山东化工,2020,49(19):70,73.

[10] 陈广卫,张志智.对二甲苯产品的碳足迹与减排措施[J].化工环保,2021,41(6):774-778.

[11] 庄亮亮.芳烃联合装置节能降耗方法探讨[J].石油炼制与化工,2020,51(2):104-109.

[12] 林华蓉.芳烃联合装置的节能改造[J].石油化工技术与经济,2010,26(2):41-44.

[13] 张磊,程语嫣.催化重整反应部分的参数优化分析[J].现代化工,2016,36(12):158-161.

[14] 侯卫锋,苏宏业,胡永有,等.催化重整集总动力学模型的建立及其在线应用[J].化工学报,2006,57(7):1605-1611.

[15] 苏佳林,董忠哲,郭鑫.环丁砜芳烃抽提过程的模拟与优化[J].石油石化绿色低碳,2019,4(4):26-31.

[16] CHEN J,DUAN L P,MI J G,et al.Liquid-liquid equilibria of multi-component systems including n-hexane,n-octane,benzene,toluene,xylene and sulfolane at 298.15 K and atmospheric pressure[J].Fluid Phase Equilibria,2000,173(1):109-119.

[17] 陈健,汤义平,李总成,等.环丁砜芳烃抽提体系液液平衡数据的测定和用UNIFAC模型进行预测[J].石油学报(石油加工),1990,6(4):51-59.

[18] RAPPEL R,DE GIS L M N,MATTEDI S.Liquid-liquid equilibria data for systems containing aromatic+nonaromatic+sulfolane at 308.15 and 323.15 K[J].Fluid Phase Equilibria,2002,202(2):263-276.

[19] 付博,裴军,陈玉石,等.芳烃抽提蒸馏过程模拟和优化[J].化工进展,2013,32(S1):59-63.

[20] 霍月洋,张树增.环丁砜芳烃抽提蒸馏的计算机模拟[J].北京化工大学学报(自然科学版),2012,39(3):19-23.

[21] 刘铁.Aspen Plus对芳烃联合装置歧化和烷基转移单元模拟及应用[J].聚酯工业,2013,26(3):40-44,62.

[22] 朱子彬.二甲苯异构化和甲苯歧化的反应方法及装置:CN1341585A[P].2002-03-27.

[23] 陈博.芳烃联合装置关键单元过程优化研究[D].杭州:浙江大学,2012.

[24] PENG B,WANG S Y.Separation of p-xylene and m-xylene by simulated moving bed chromatography with MIL-53(Fe) as stationary phase[J].Journal of Chro-matography A,2022,1673:463091.

[25] 潘显良,于洋洋.ASPEN PLUS模拟软件在混合二甲苯生产中的应用[J].炼油技术与工程,2016,46(12):18-22.

[26] 俞星明,孟海,钱学勤.芳烃联合装置邻二甲苯精馏塔流程模拟与优化[J].计算机与应用化学,2010,27(1):59-62.

[27] 刘肖肖,许新望,王丽军,等.分离混合二甲苯的对二甲苯-间二甲苯混合生产工艺的模拟[J].石油化工,2015,44(2):168-174.

[28] 张方方.大型芳烃联合装置在炼化一体化加工方案中的优化设计[J].石油炼制与化工,2021,52(3):99-104.

[29] 华贲.中国炼油企业节能降耗:从装置到全局能量系统优化[J].石油学报(石油加工),2009,25(4):463-471.

[30] 王北星,田涛,陈清林,等.炼化企业全厂能量系统优化节能技术研究与应用实践[J].当代石油石化,2011,19(11):13-17,32,49-50.

来源:石化缘