发表时间: 2025-12-16 14:32:43

作者: 炼化及石化下游产业网

浏览: 445

作者:国钰奇, 王德华, 朱宁

单位:中石化石油化工科学研究院有限公司

摘要:建立了模拟移动床吸附分离对二甲苯过程的模型,研究了循环周期、吸附塔各区域回流比对吸附分离过程吸附性能的影响。模拟结果显示:保持各区域回流比不变,随着循环周期逐渐缩短,装置生产质量空速大幅度提高,对二甲苯纯度、收率指标逐渐降低,循环周期在24 min以上时,对二甲苯产品仍可保持较高纯度,收率小幅度降低;继续缩短循环周期,需要调整区域回流比来保证产品纯度。在保证产品纯度的前提下,在循环周期为17.6 min时得到最大质量空速,但此时收率较低,为82.2%,单位产品的解吸剂用量比循环周期为32 min时提高约19.9%。

关键词:模拟移动床 过程模拟 吸附分离 对二甲苯

碳八芳烃是重要的有机化工原料,通常由邻二甲苯(OX)、间二甲苯(MX)、对二甲苯(PX)、乙苯(EB)4种异构体组成,不同异构体间可以通过异构反应互相转化[1-2]。其中,PX是生产对苯二甲酸、聚酯纤维、涤纶、染料、涂料的基础原料[3],用途十分广泛,因此从碳八芳烃中分离提纯对二甲苯工作非常重要。碳八芳烃各异构体的沸点接近,难以通过精馏的方式提纯对二甲苯,因而对二甲苯的提纯主要采用吸附分离法和结晶法[4]。

模拟移动床(SMB)吸附分离技术是一种连续逆流吸附分离技术,具有传质推动力大、固定相利用效率高、溶剂循环量小和操作简单等优点[5-6],因而常被用于对二甲苯的工业分离提纯。目前,工业上发展较为成熟的对二甲苯SMB吸附分离工艺主要包括[7-9]:美国UOP公司的Parex工艺、法国Axens公司的Eluxyl工艺、中国石化的SorPX工艺等。20世纪90年代初,中石化石油化工科学研究院有限公司(简称石科院)便开始对芳烃吸附分离技术进行研究,相继开发出了RAX系列对二甲苯吸附剂[7];2011年,中国石化自主开发的对二甲苯模拟移动床吸附分离成套技术(SorPX)取得了突破性进展,随后成功进行了工业化应用。然而,随着市场对PX的需求量不断增加,工业上对降低PX提纯装置投资和操作成本提出了更高的要求,因而需要进一步优化对二甲苯SMB吸附分离工艺。

由于对二甲苯SMB吸附分离的工艺过程是一种连续逆流吸附分离的复杂过程,影响因素众多,很难通过试验方法对其运行参数进行优化。随着计算机科学的快速发展,采用数学仿真手段模拟复杂的工业过程成为可能。早在20世纪80年代末期,就出现了简单模拟研究连续逆流吸附分离试验装置的报道[10-12];2000年后,针对工业碳八芳烃SMB吸附分离过程的模拟研究快速增加[13-14],且模拟计算考察的工艺条件得到越来越多的拓展,如床层分区、管线冲洗、开工进料等[15-16]。因此,利用软件对PX吸附分离过程进行模拟研究,已经成为指导工业生产的一种有力手段。

然而,现有研究主要是对床层或管线内部各种组分的分布与优化,工艺参数主要为床层区域分配、管线冲洗物料及冲洗量、区域回流比等,而对传质相关工艺参数的模拟研究较少。吸附剂传质能力是吸附剂的核心性能之一,直接影响物质分离效果、产品提纯效率和装置生产质量空速。因此,本研究基于某装置的实际状况建立碳八芳烃SMB吸附分离模型,考察循环周期对SMB中对二甲苯纯度与收率的影响,重点考察短周期运行传质受到制约时,区域回流比优化对提高装置生产质量空速的效果,深入探究循环周期、区域回流比与装置生产质量空速间的影响规律,为工业装置操作优化提供参考。

1.模型的建立

1.1 碳八芳烃SMB吸附分离过程

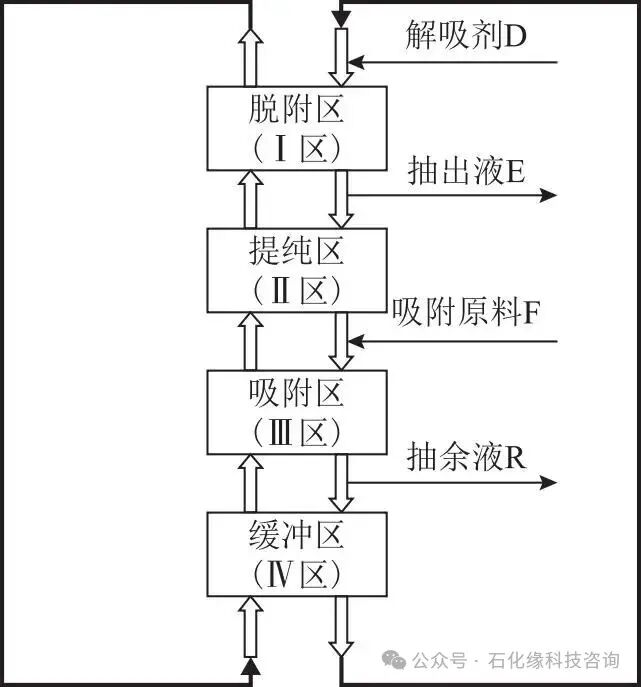

SMB吸附分离碳八芳烃流程如图1所示。由图1可知,SMB吸附分离塔从上到下的工艺物流依次为解吸剂、抽出液、原料和抽余液,其中原料由EB、PX、MX、OX组成,解吸剂为对二乙苯(PDEB)。4种工艺物流将SMB塔的吸附床层分为4个功能区:脱附区、提纯区、吸附区和缓冲区[17-18],其中脱附区介于解吸剂入口床层与抽出液出口床层之间,主要功能是脱附对二甲苯;提纯区介于抽出液出口床层与原料入口床层之间,主要功能是脱附其他异构体以提升对二甲苯的纯度;吸附区介于原料入口床层与抽余液出口床层之间,主要功能是保证对二甲苯吸附;缓冲区介于抽余液出口床层与解吸剂入口床层之间,主要功能是防止吸附区下游的其他异构体污染PX抽出液。装置运行时,原料从吸附床层进入SMB塔,PX在吸附区被吸附剂吸附,并随吸附剂“向上移动”到提纯区进行多次提纯,然后在脱附区由解吸剂脱附,形成富含PX和PDEB的抽出液;原料中的其他异构体则从吸附区向下流动,形成富含EB、MX、OX和PDEB的抽余液。

图1 模拟移动床流程示意

1.2 模型基本方程

基于碳八芳烃的SMB吸附分离过程建立数学模型,首先假设[19-21]:①吸附剂床层参数(床层空隙率、吸附剂颗粒直径和孔隙率)均为常数;②传质系数和物化参数均与物流组成无关;③忽略过程热效应和床层压降。

在满足假设条件的情况下,基于液相流体轴向扩散、颗粒内线性传质动力、吸附过程符合扩展朗格缪尔等温方程,建立了SMB过程模型方程[7,22],模型的基本参数由静态吸附平衡试验与动态穿透试验[16,23-25]求得。

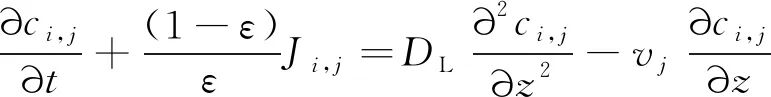

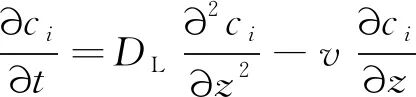

SMB吸附分离工艺中,吸附床层k中的液相流体遵从质量守恒连续性方程:

(1)

式中:ci,j为吸附剂床层j中组分i在液相流体中的质量浓度,g/L;ε为床层空隙率;DL为轴向扩散系数,cm2/min;vj为吸附剂床层j中液相流体的流速,cm/min;z为轴向坐标;t为时间,min;Ji,j为传质通量,min-1。

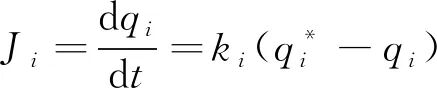

吸附项的传质通量为:

(2)

式中:ki为组分i的传质系数,min-1;qi为组分i的吸附量,为平衡吸附量,g/g。

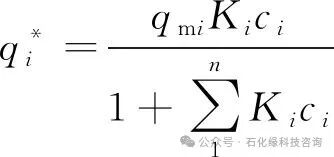

平衡吸附量由扩展朗格缪尔吸附等温线计算:

(3)

式中:qmi为组分i的饱和吸附量,g/g;Ki为组分i的吸附平衡常数;ci为组分i的液相浓度,g/L;n为组分数。

吸附剂床层间内构件和连接吸附塔塔顶和塔底管线的空体积遵循无传质项的连续性方程:

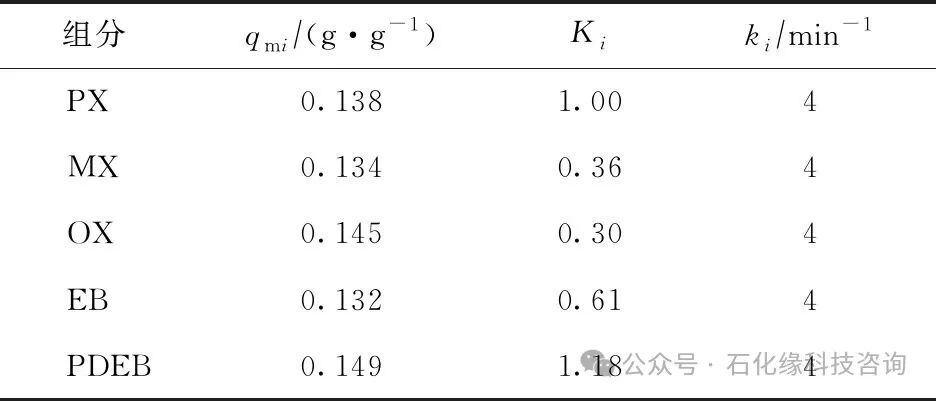

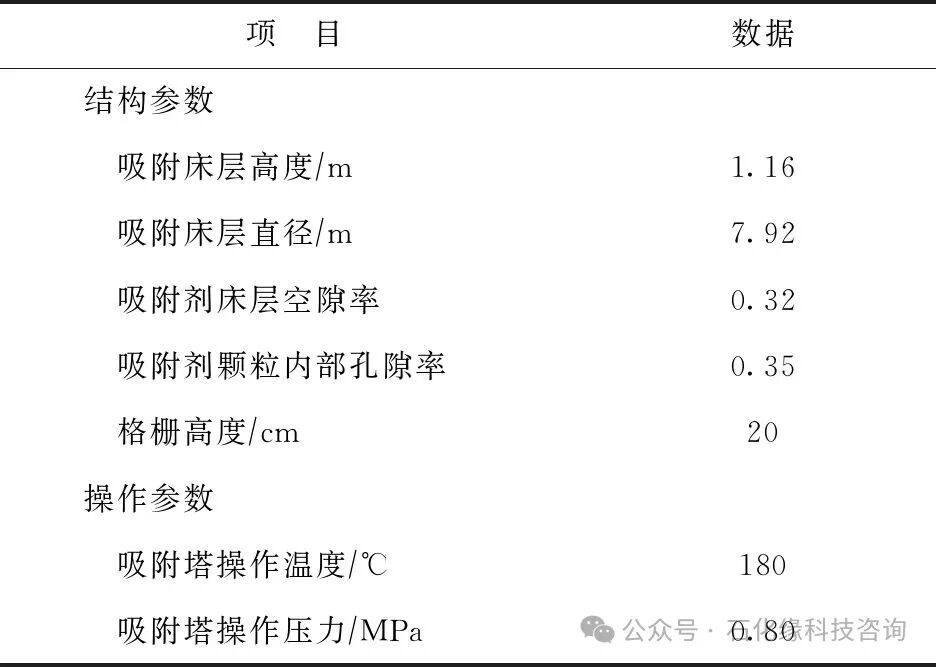

(4)上述方程中的常数主要包括吸附参数、传质系数和床层装填参数。其中,吸附参数由静态吸附平衡试验测得,传质系数通过动态传质试验测得[25],床层结构参数根据实际工业装置测量得出,操作参数采用工业装置实际操作条件。模型中各组分在180 ℃下的吸附参数和传质系数见表1,床层装填参数见表2。

表1 各组分在180 ℃下的吸附参数和传质系数

表2 模型中吸附塔的结构和操作参数

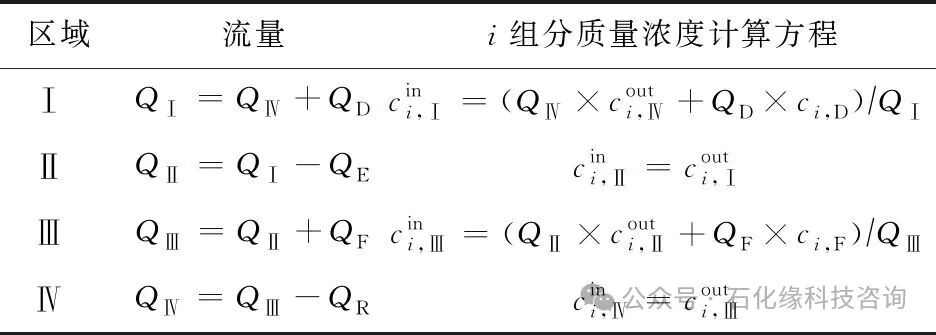

根据模拟移动床的运行方式,模型采用图1的分区模式,每种进出物料位置的节点物料平衡方程[16]见表3。其中,Q为物料质量流量,g/min;Ⅰ,Ⅱ,Ⅲ,Ⅳ表示不同功能区,D,E,F,R表示不同物料(见图1);ci为i组分的质量浓度,g/L,其上标in/out表示物料处于进/出的节点状态。

表3 不同区域的流量和各节点物料平衡方程

将上述物料平衡方程和各节点物料衡算结合进行求解,即可得到吸附塔内各组分的浓度分布,以及进出口物料浓度随时间的变化,从而模拟出装置的运行状况。

1.3 过程评价指标

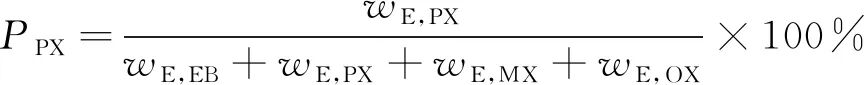

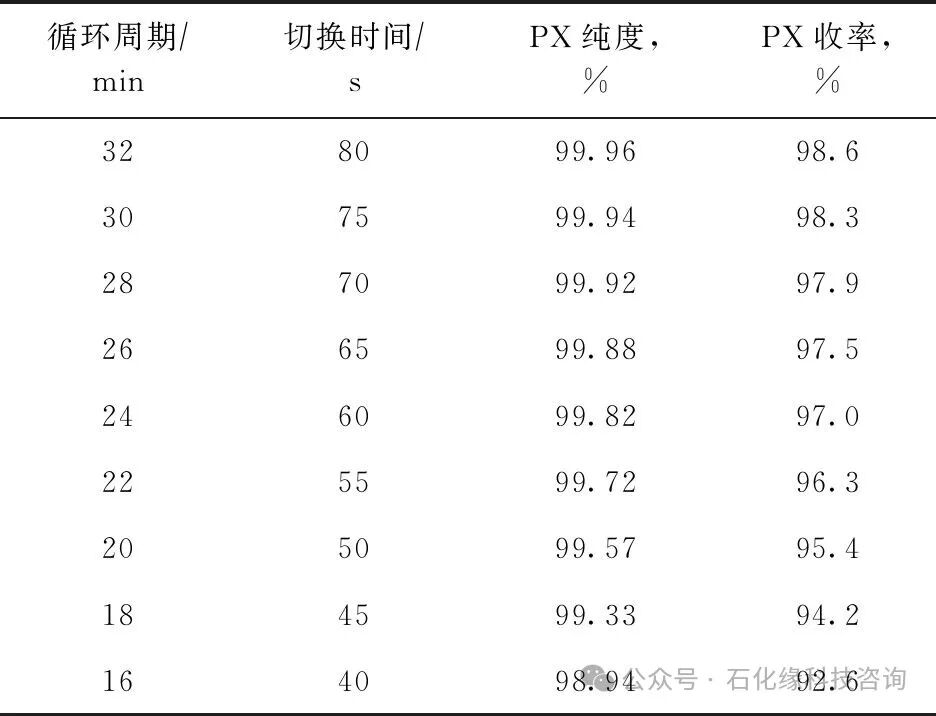

过程评价指标选择PX纯度(PPX)和收率(YPX),其定义见式(5)和式(6)。

(5)

(6)

式中:wE,EB、wE,PX、wE,MX、wE,OX分别为抽出液中乙苯、对二甲苯、间二甲苯和邻二甲苯的质量分数,%;wF,PX为吸附原料中对二甲苯的质量分数,%;QE和QF分别为抽出液和吸附原料的质量流量,g/min。

根据行业标准SH/T 1486.1—2008对二甲苯优等品的纯度指标要求:纯度(w,下同)达到99.8%为较优状态,但至少要达到99.7%。同时,工业上装置收率高于98%为较优状态,至少应达到90%以上,收率过低不仅影响装置生产质量空速,而且会影响整体的物料平衡。

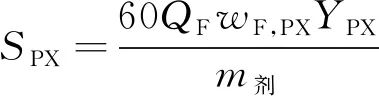

此外,与装置生产能力相关的指标主要是生产质量空速(SPX),指单位时间、单位质量吸附剂生产的PX产量,其定义见式(7)。

(7)

式中:QF为吸附原料的质量流量,g/min;m剂为吸附剂装填质量,g。

与解吸剂用量有关的指标为解吸剂与PX流量比(QD/QPX),指生产单位质量PX产品所需的解吸剂用量,其定义见式(8)。

(8)

式中:QD为解吸剂的质量流量,g/min;QPX为产品PX的质量流量,g/min。

2.工艺操作参数的优化

SMB工艺操作参数优化是在现有方案的基础上,对于SMB影响碳八芳烃吸附分离效果的因素,如切换时间、区域回流比、吸附床层区域分配、床层管线冲洗方案等进行优化[26-29]。基于某工厂SMB实际工艺参数,采用Aspen Chromatography软件对其进行优化,通过考察调整切换时间、区域回流比等不同工艺操作参数时产品PX纯度与收率的变化趋势,得到最佳工艺条件。

现有工业基础方案:碳八芳烃吸附分离SMB共有24个床层,吸附、提纯、脱附、缓冲各分区的床层数分别为6,10,5,3。原料碳八芳烃中EB质量分数为10.171%,MX质量分数为45.749%,OX质量分数为17.484%,PX质量分数为19.473%,甲苯(TOL)质量分数为0.350%,其余组分(碳八饱和烃)质量分数为6.774%。模拟循环周期为32 min(床层间的切换时间折合为80 s)。

吸附塔中各区域回流比分别定义如下:①进料流量比(Cad/VF),指吸附剂循环流量(Cad)与进料流量(VF)之比;②脱附区回流比(γ1),指脱附区流体净流量与吸附剂循环流量之比;③提纯区回流比(γ2),指提纯区流体净流量与吸附剂循环流量之比;④缓冲区回流比(γ4),缓冲区流体净流量与吸附剂循环流量之比。

通过控制调整各区域回流比,获得工艺要求的过程评价指标。首先,保持所有回流比参数不变,逐渐缩短循环周期,提高进料流量,观察各过程评价指标的变化;然后,通过调整回流比优化产品纯度指标,并确定装置最大生产质量空速。

2.1 循环周期的影响

SMB通过周期性切换物料的进出口阀门通向来模拟固相分子筛吸附剂与液相芳烃的逆向流动接触。循环周期是控制物料进出口切换速度的关键操作参数,当保持进料流量比不变时,缩短循环周期可以提高进料流量;但若循环周期过短则会导致吸附不充分、传质效率低,影响产品的纯度与收率。

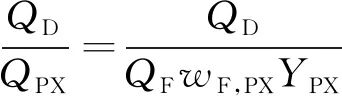

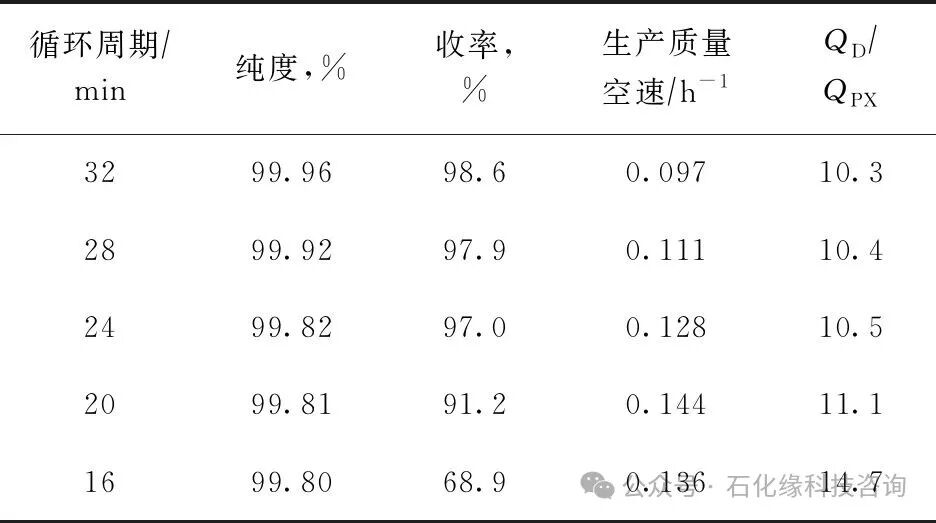

采用Aspen Chromatography进行SMB模拟,研究循环周期影响对二甲苯纯度和收率的规律。固定运行周期为40个周期,当循环周期从32 min逐渐缩短到16 min(对应的切换时间从80 s到40 s)时,得到不同循环周期下的PX纯度与收率,见表4。

表4 不同循环周期下的PX纯度与收率

由表4可知:当循环周期大于24 min时,PX的纯度在99.80%以上,收率在97.0%以上;当循环周期小于24 min时,PX的纯度和收率明显下降,且随着切换时间的减小,吸附分离塔负荷逐渐增大,即进料量逐渐增加,原料与吸附剂接触时间逐渐降低,导致吸附不充分、传质效率低,PX纯度和收率无法达到指标要求。

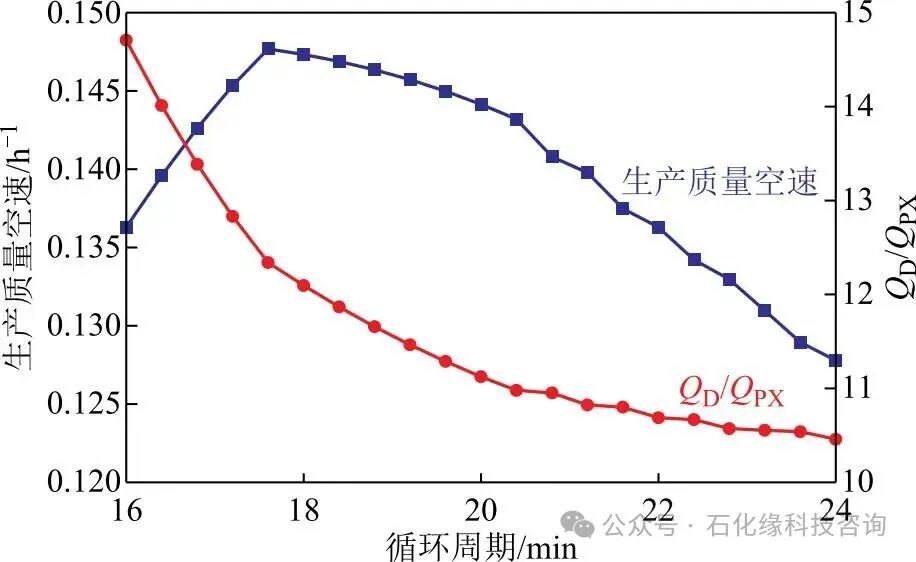

当装置的循环周期发生变化时,生产质量空速与QD/QPX的变化趋势如图2所示。由图2可知,随着循环周期缩短,吸附剂循环流量增加,装置处理能力增大,装置生产质量空速大幅增加,而QD/QPX仅略微增加。

图2 装置生产质量空速与QD/QPX随着循环周期的变化曲线

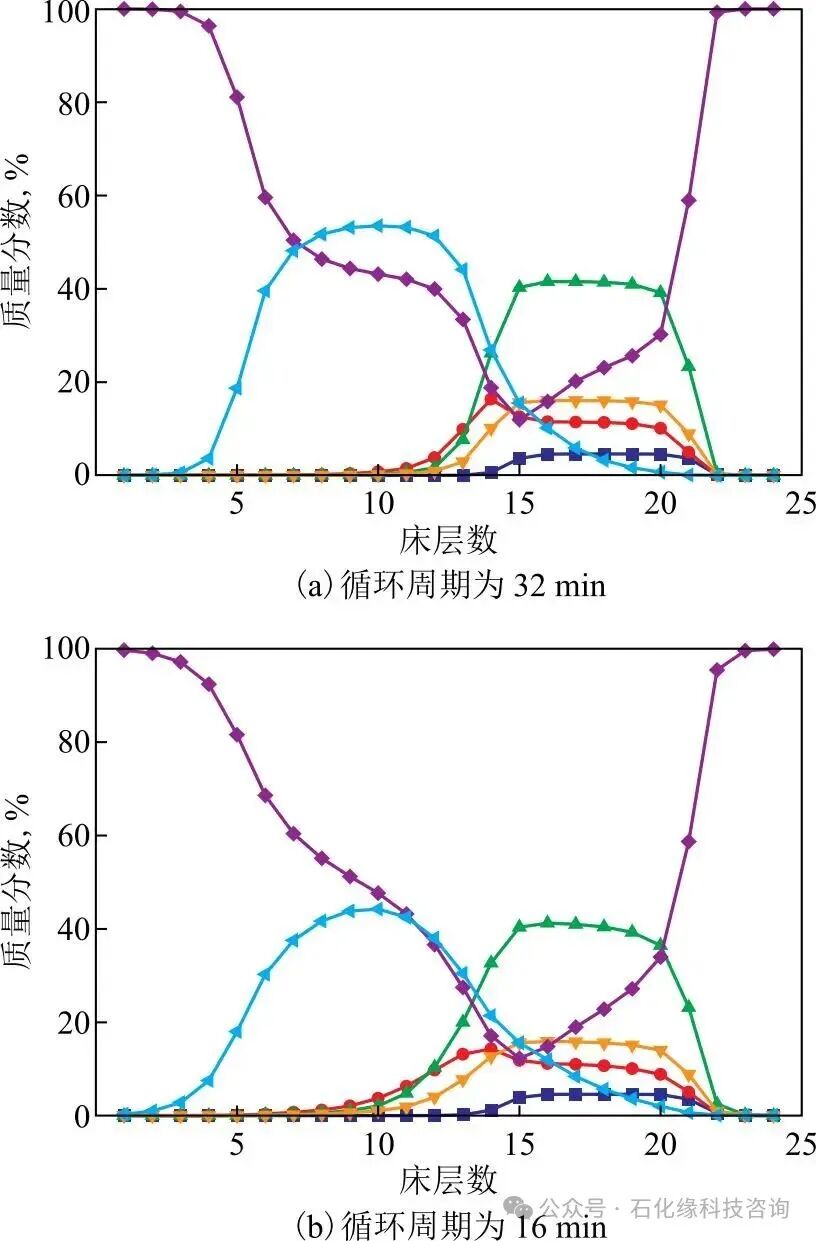

当循环周期分别为32 min和16 min时,液相组成分布如图3所示。其中床层数1~6间为脱附区,6~16间为提纯区,16~22间为吸附区,22~24间为缓冲区。由图3可知,不同循环周期的液相组成分布基本相同。

图3 不同循环周期时的床层液相组成分布

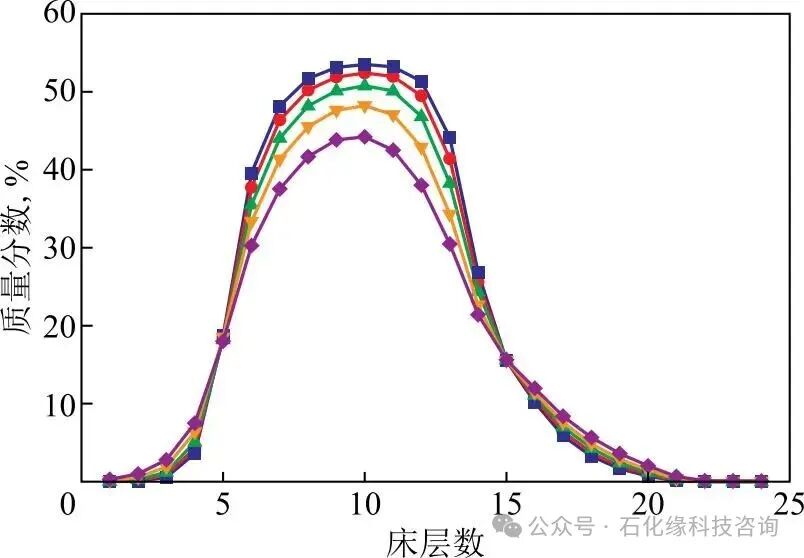

不同循环周期下床层中的PX含量分布如图4所示。由图4可知,随着循环周期缩短,PX在液相和吸附相间的传递受到限制,提纯区的PX含量出现明显降低,而脱附区和吸附区床层中的PX含量出现小幅增加。吸附区液相物流中的PX吸附不完全、脱附区吸附相中的PX脱附不完全,导致PX收率降低。

图4 不同循环周期时床层中的PX含量分布

循环周期/min:■—32; ●—28; ▲—24; ◆—16

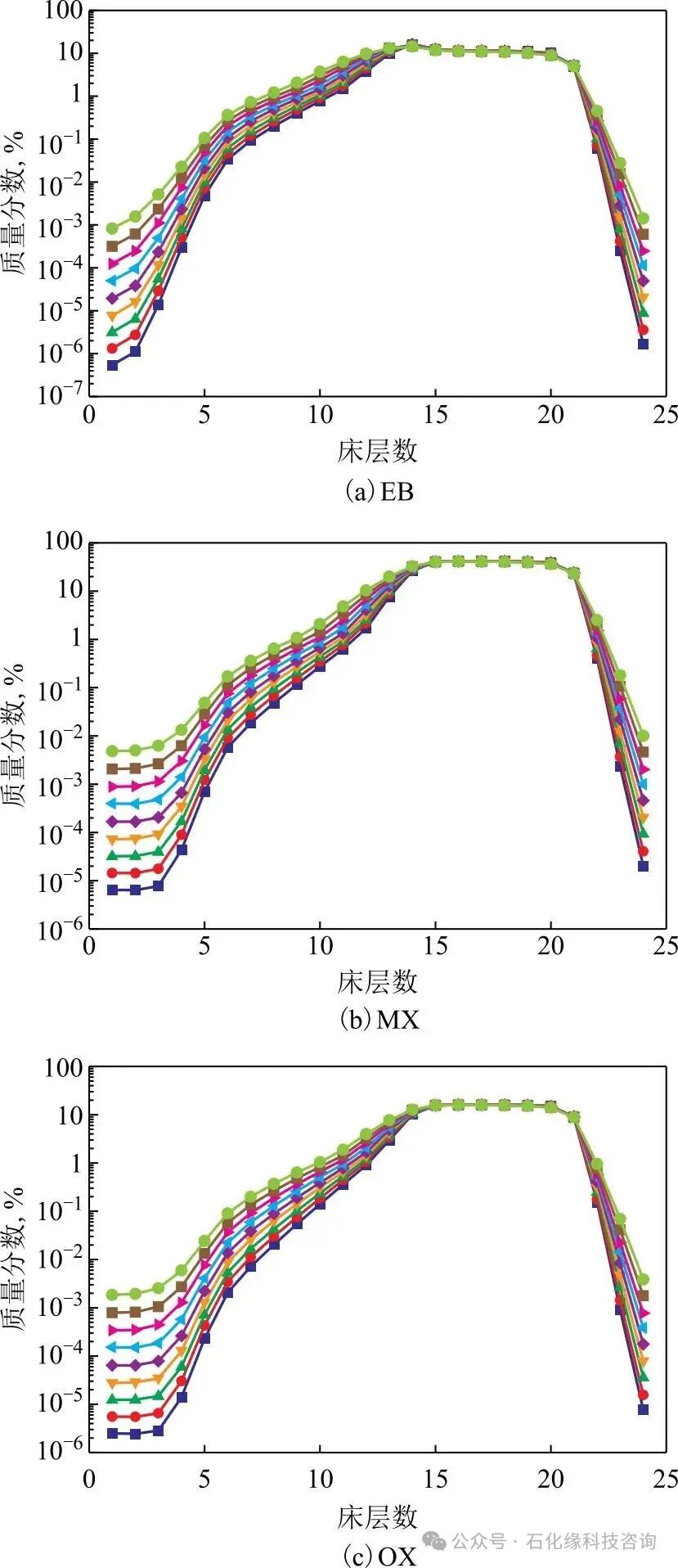

不同循环周期下,EB、MX、OX等杂质组分的含量分布如图5所示。由图5可知,随着循环周期的缩短,吸附床层间的切换速度加快,使得吸附相中的弱吸附组分(EB、MX、OX)与强吸附组分(PX)的置换受到影响,导致各杂质组分在提纯区的含量降幅减小,采出抽出液中的杂质组分含量明显增加。

图5 不同循环周期时各杂质组分含量分布

循环周期/min:■—32; ●—30; ▲—28; ◆—24; ■—18; ●—16

2.2 区域回流比的优化

通过改变物料流量可以调整区域回流比,从而提升产品的纯度和收率。其他条件不变时,增大提纯区回流比会减少抽出液量、增加提纯区净流量,提高产品PX纯度,但进入吸附区的物料流量相应增加,PX收率有所降低;增大脱附区回流比会增大解吸剂流量,使PX解吸更充分,有利于提高产品PX收率;当因吸附不充分造成PX收率较低时,可以通过降低Cad/VF来减少进料流量、提高PX收率,但该操作会降低装置的生产质量空速、增加QD/QPX[26]。

在产品纯度要求大于99.8%的情况下,不同循环周期下工艺优化模拟研究结果如表5所示。从表5可以看出,在产品纯度要求较高的前提下,随着循环周期逐渐缩短,装置生产质量空速呈现出先增大后减小的趋势,并在循环周期为20 min时达到最大,而QD/QPX持续增大。这表明,虽然通过缩短循环周期能够提高装置的生产质量空速,但生产质量空速仍受到吸附速度、解吸速度和流体速度分布的制约。

表5 不同循环周期下的优化结果

虑到大多数工业装置的循环周期为30 min左右或者更长[30-31],研究重点考察了较短循环周期对装置生产的影响。下面考察循环周期为20 min时,提纯区回流比和脱附区回流比对PX纯度和收率的影响。

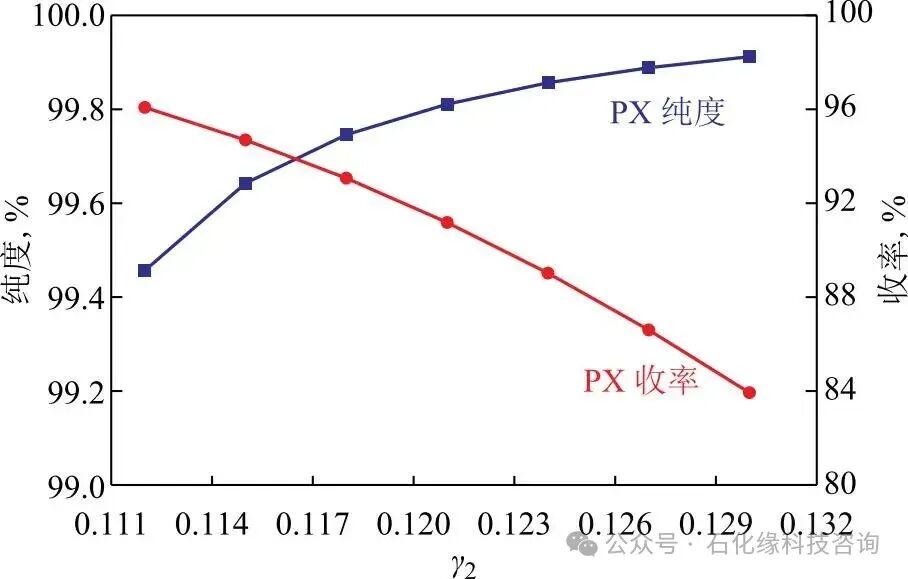

2.2.1 提纯区回流比的影响

固定循环周期为20 min,考察提纯区回流比变化对PX纯度和收率的影响,结果见图6。由图6可知,随着提纯区回流比的增加,产品纯度逐渐提高,而产品收率降低。这是因为,在不改变其他参数的情况下,增大提纯区回流比意味着减少抽出液量,导致产品收率降低,而回流比的增加明显提高了提纯区PX组分的纯度。

图6 改变提纯区回流比对纯度与收率的影响

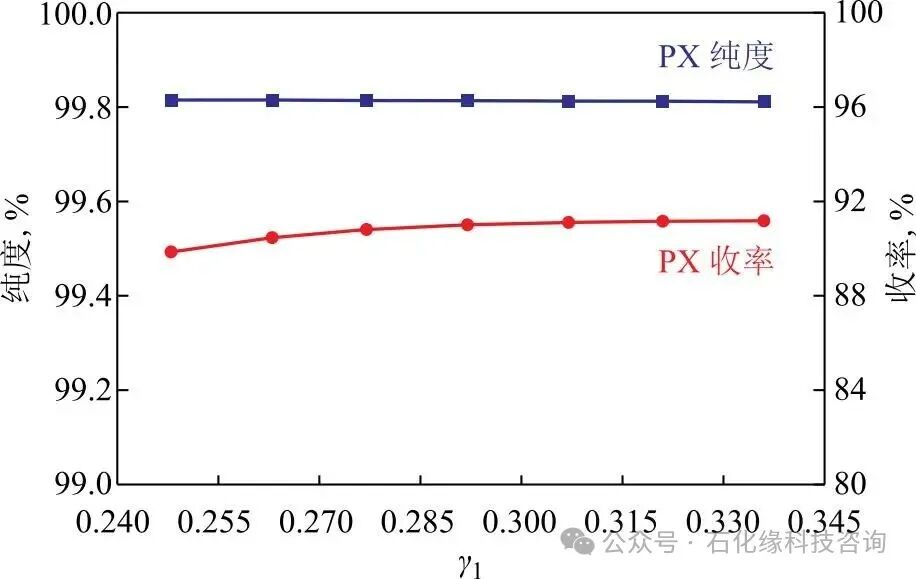

2.2.2 脱附区回流比的影响

固定循环周期为20 min,考察脱附区回流比变化对PX纯度和收率的影响,结果见图7。由图7可知,随着脱附区回流比的增加,产品收率呈轻微增加的趋势,而产品纯度基本没有变化。这是因为,在不改变其他参数的条件下,增大脱附区回流比意味着加入解吸剂的量增大,产品组分解吸更充分,从而提高产品收率,但此操作对产品组分浓度影响很小,故产品纯度变化不明显。因此,在优化调节脱附区回流比时,可以在适当范围内调整以追求较高的产品收率,而不会对产品纯度造成较大影响。

图7 改变脱附区回流比对纯度与收率的影响

2.3 最大生产质量空速

调整各区域回流比优化循环周期为16~24 min时的产品纯度和收率,并计算出不同循环周期时的生产质量空速,从而得到装置最大生产质量空速,结果如图8所示。由图8可知,随着循环周期逐渐缩短,装置生产质量空速呈现出先增大后减小的趋势。当装置循环周期为17.6 min(床层切换时间为44 s)时,达到最大生产质量空速。

图8 循环周期16~24 min时生产质量空速与QD/QPX的变化

受装置精馏塔和泵等设备处理能力限制,优化结果可望在未来设备改造时实施。此外,对于实际生产装置,在缩短循环周期和调整区域回流比之外,还可以通过提高进料PX浓度、更换高性能吸附剂等方式,进一步提高装置的生产质量空速。

3.结论

借助计算机模型对碳八芳烃在模拟移动床吸附分离过程进行了模拟优化,对产品PX的纯度和收率进行研究分析,结果发现:保持各区域回流比不变,随着循环周期逐渐缩短,装置生产质量空速大幅度提高,对二甲苯纯度、收率指标逐渐降低。

循环周期在24 min以上时,装置的传质能力基本能够满足工业生产需要,PX产品可保持较高纯度;当循环周期较短时,PX产品的纯度和收率均会有明显下降,需要通过调整吸附塔内各区域的物料回流比来保证产品纯度达标。

随着循环周期逐渐缩短,装置生产质量空速呈现出先增大后减小的趋势;当装置循环周期为17.6 min(床层切换时间为44 s)时,装置达到最大生产质量空速,约为0.148 h-1;在保证产品纯度的前提下,最大质量空速时PX的收率较低,仅为82.2%。

来源:《石油炼制与化工》 2025年第7期