发表时间: 2025-03-03 13:59:04

作者: 炼化及石化下游产业网

浏览: 1639

关键词 | 加氢装置 大型化 技术进展

1966年国内投产的首套加氢裂化装置规模仅0.40Mt/a,1982年~1990年引进国外技术、国外企业总承包的4套大型化加氢裂化装置最大规模1.20Mt/a,1993年投产的首套国产化现代加氢裂化装置最大规模0.80Mt/a,受铁路运输限制,需要把一台反应器拆分成两部分来运输。

2014年6月国务院提出重点建设七大石化基地,多个千万吨以上大型化炼油企业向沿海七大石化基地聚集,将国内多年在催化剂、工程研发、工程设计、设备制造、新材料、设备运输、施工机具等技术进步的成果在各类大型化加氢装置应用。

加氢装置大型化的发展历程

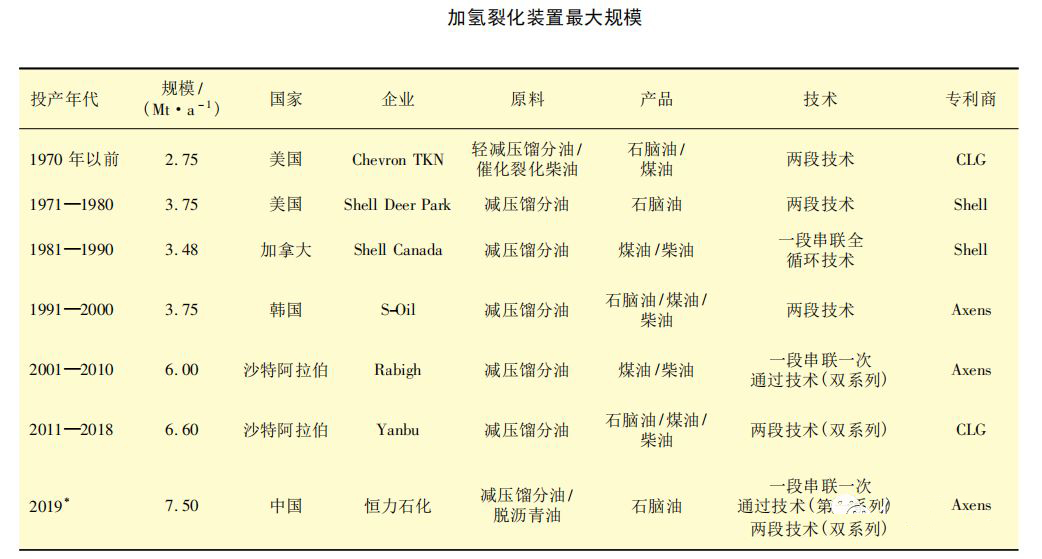

下表列出了不同年代投产的最大加氢裂化装置的情况。

从上表可以看出,加氢裂化装置大型化需要多系列才能实施;随着技术进步,单系列加氢裂化装置规模在逐步扩大;可采用不同流程实现加氢裂化装置大型化;大型化加氢裂化技术的专利商集中在CLG,Shell和Axens;2018年前投产的最大规模加氢裂化装置均在国外;2019年世界最大规模加氢裂化装置将在中国投产。

下表列出了不同年代投产的最大规模渣油加氢装置的情况。

从上表可以看出,渣油加氢装置大型化也需要多系列才能实施;随着技术进步,单系列渣油加氢装置规模也在不断扩大;大型化渣油加氢技术的专利商集中在CLG,UOP和Axens;2018年前投产的最大规模渣油加氢装置均在国外;2019年世界最大规模渣油加氢装置将在中国投产;2020年投产的世界最大规模渣油加氢装置又将被国外公司超越。

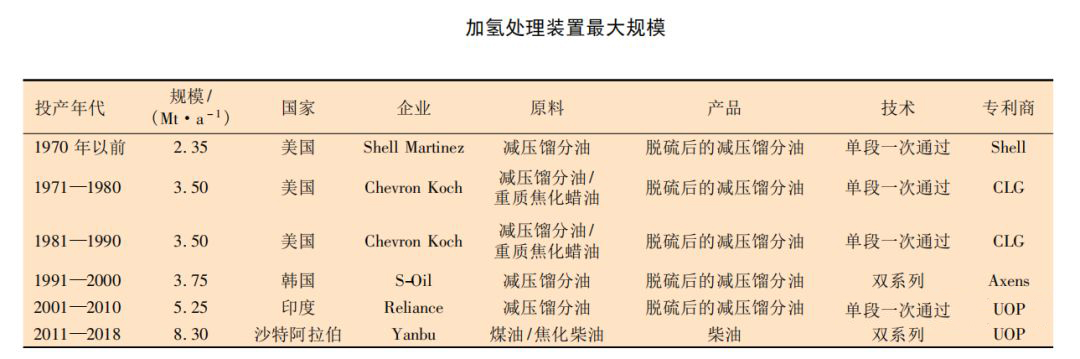

下表列出了不同年代投产的最大加氢处理装置的情况。

从上表可以看出,加氢处理装置大型化也需要多系列才能实施;随着技术进步,单系列加氢处理装置的规模也在不断扩大;大型化加氢处理技术的专利商集中在UOP,CLG,Shell和Axens;投产的最大规模加氢处理装置均在国外。

大型化的工艺流程设计模式

加氢装置大型化时,设置第二段反应系统,可将硫、氮含量很低的未转化油在特殊设计的催化剂环境下加工,实现最大目的产品收率、最小氢气消耗、最佳产品质量等不同目的,使装置总体技术经济性最佳。加氢装置大型化时,根据加工原料的不同性质、特点、产品质量要求,可采用分区进料(或分步进料)方式,实现最佳效果。加氢装置大型化过程中,若反应器、反应加热炉、高压换热器制造、运输受限,可根据受限设备情况,采用双系列或三系列方式设计工艺流程。

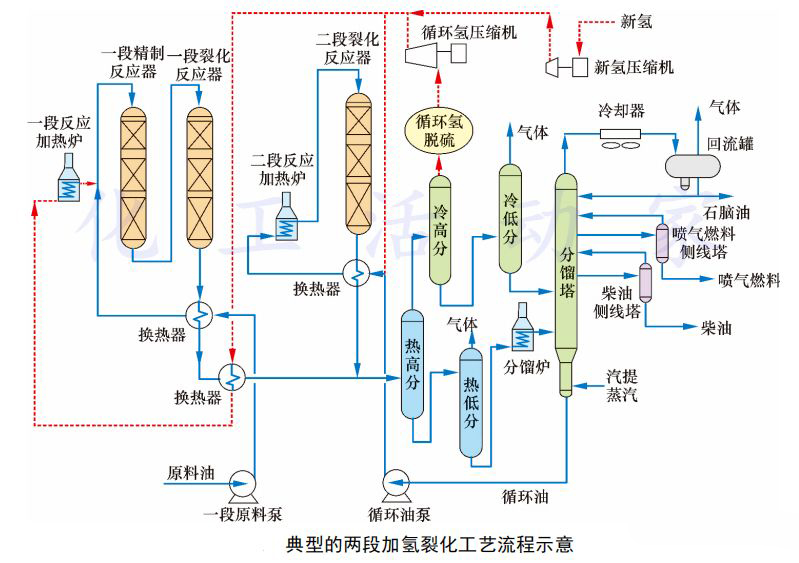

01.两段工艺流程

2.0Mt/a以上的加氢裂化装置,可采用两段加氢裂化流程。

2.0Mt/a以上的加氢裂化装置,相对于一段串联全循环和一段串联一次通过工艺流程,采用两段工艺流程的优势在于:

①能达到100%转化率;

②减少中间馏分的再裂化;

③通过改变进入第二段反应器的循环油切割点可灵活调整石脑油和中间馏分产品分布;

④第二段反应器操作温度低,可以避免稠环芳烃的生成;

⑤可调整第一段反应器和第二段反应器的转化率;

⑥可处理难加工原料;

⑦可克服大型化的设备限制;

⑧实现总体经济效益提高。

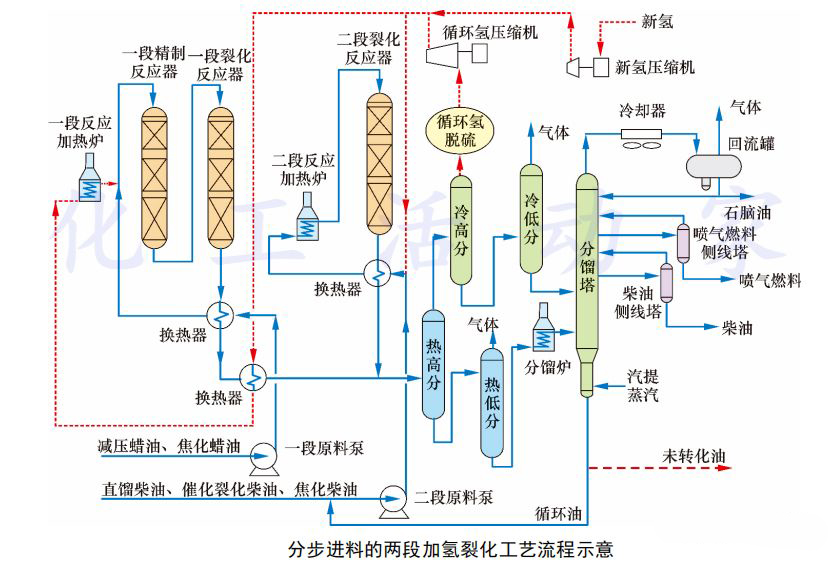

02.分步进料的两段加氢裂化工艺流程

加工原料中含直馏柴油、催化裂化柴油、焦化柴油时,为降低一段加氢裂化处理量,也可采用分步进料的两段加氢裂化流程。

分步进料的两段加氢裂化工艺流程适用于2.0Mt/a以上的加氢裂化装置,但与两段加氢裂化工艺流程相比:

①不同原料进入不同反应区间;

②减少轻馏分油的过度裂化;

③实现更佳目的产品质量和收率;

④克服大型化的设备限制;

⑤实现总体经济效益提高。

03.反应器、反应加热炉、放映流出物

高压换热器受限后的工艺流程设计大型化过程中,反应器、反应加热炉、反应流出物高压换热器等是否受限,与专利商的设计理念有关。当专利商认为受限时,可采用如下所示工艺流程。

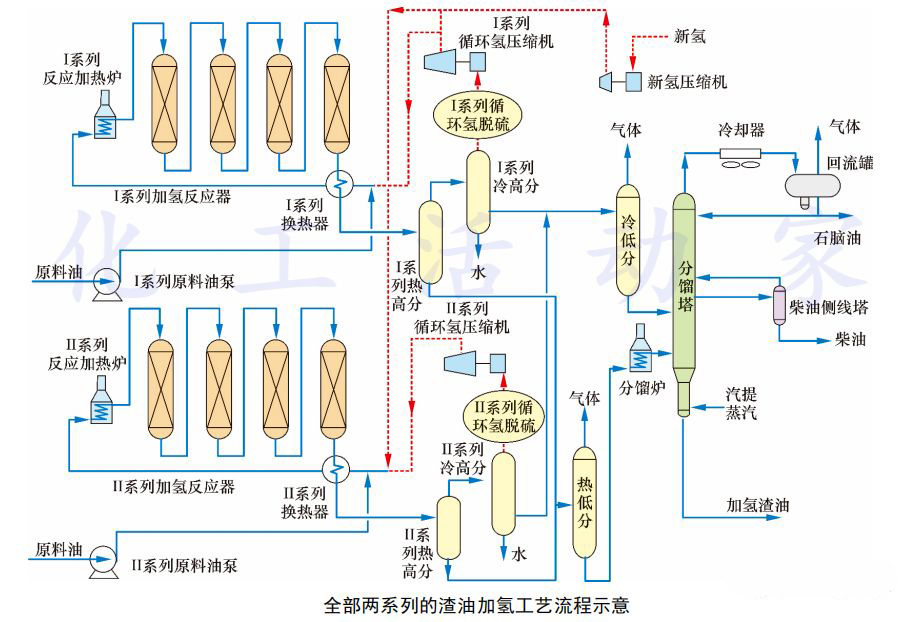

下图为第一种反应部分两系列的渣油加氢工艺流程示意。

从原料油进装置就分为两系列(包括:原料油过滤、缓冲、加热、升压部分,原料与氢气混合、换热、加热、反应、热分离、冷分离部分,循环氢脱硫、压缩部分);将热低压分离、冷低压分离及后部分馏系统合并。该流程的特点是:两系列均可单独开工、停工、换剂;两系列可加工不同原料。

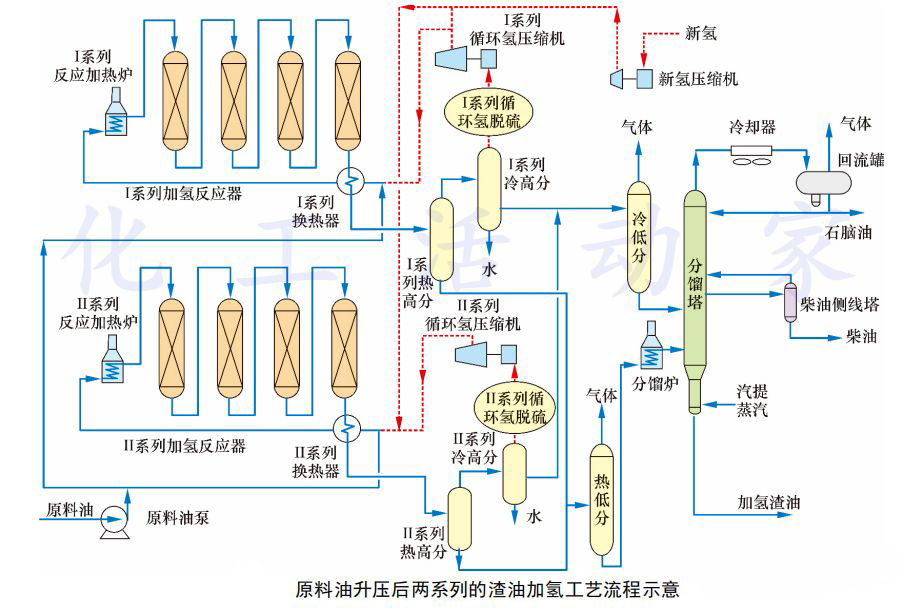

下图为第二种反应部分两系列的渣油加氢工艺流程示意。

从原料油升压后分为两系列(包括:原料与氢气混合、换热、加热、反应、热分离、冷分离部分,循环氢脱硫、压缩部分);将热低压分离、冷低压分离及后部分馏系统合并。

该流程的特点是:两系列均可单独开工、停工、换剂,两系列加工相同的原料。

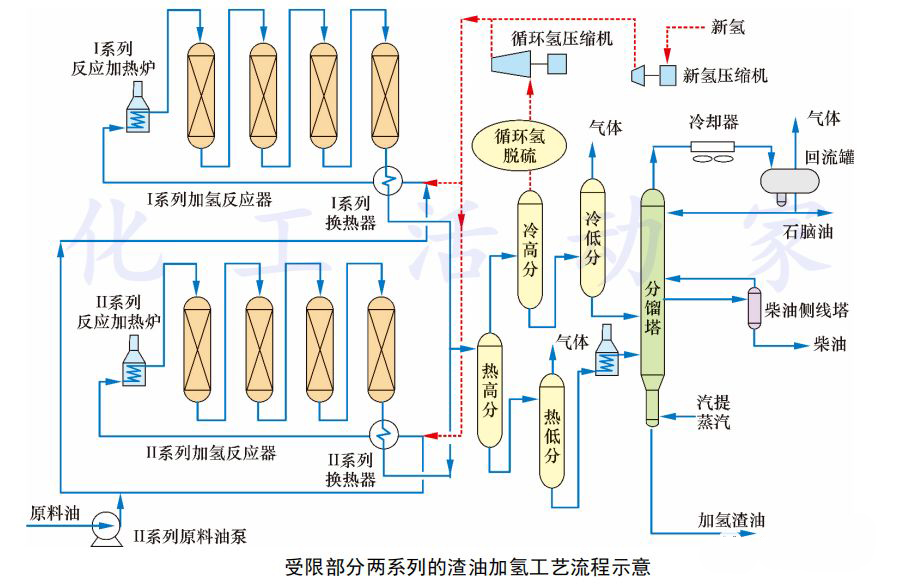

下图为第三种反应部分两系列的渣油加氢工艺流程示意。

仅对反应器、反应加热炉、反应流出物高压换热器受限部分采用两系列,其余全部合并。该流程的特点是:节省投资,但两系列需同时开工、停工、换剂。

04.反应器、高压换热器受限的工艺流程设计

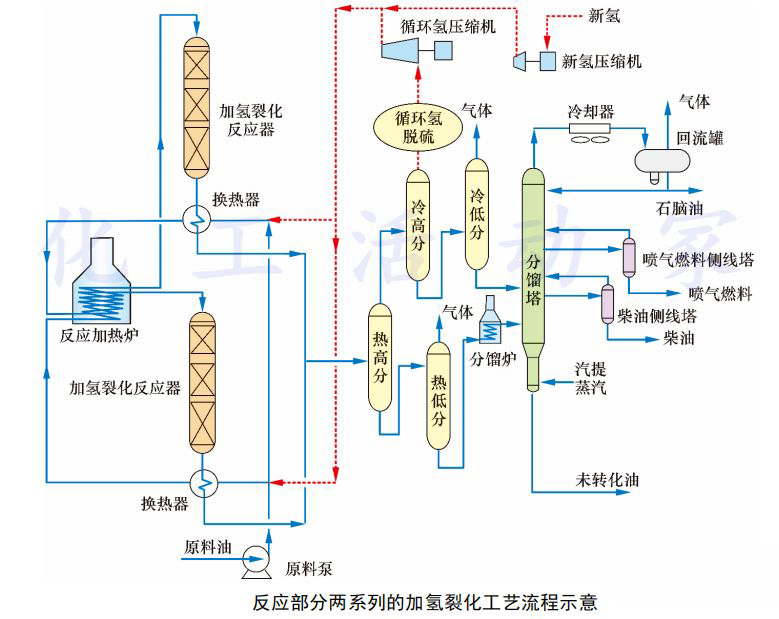

大型化过程中,若反应器、反应流出物高压换热器受限,可采用的工艺流程示意见下图。

上图为反应部分两系列的加氢裂化工艺流程示意,仅对反应器、反应流出物高压换热器受限部分采用两系列,其余全部合并,反应加热炉采用两炉膛布置,但共用炉体、空气预热和烟道气系统。

05.反应流出物高压换热器受限的工艺流程设计

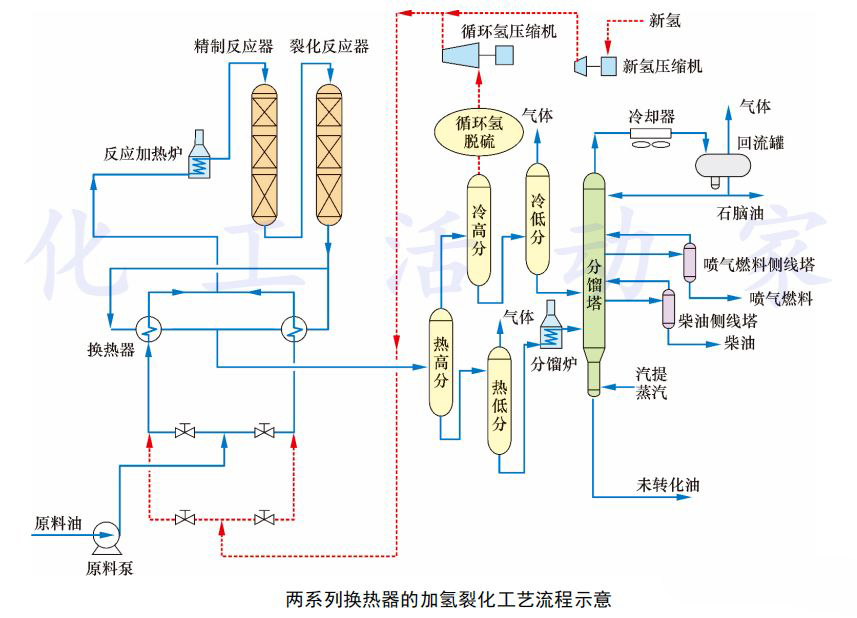

大型化过程中,若反应流出物高压换热器受限,可采用的工艺流程示意见下图。

上图为两系列换热器的反应部分加氢裂化工艺流程示意,两系列高压换热器的反应流出物侧需严格按照对称流程设计布置,原料油和氢气分别采用调节阀控制。

加氢反应器、高压换热器、加热炉的大型化进展又有哪些呢?

装置大型化,需要更大尺寸设备来满足装置需要,但受设备设计方法、材料、制造、运输、吊装等限制,不同年份的最大设备尺寸不同;新技术的应用,可缩小受限设备尺寸或将受限设备改进为不受限设备;采用新设计方法、新材料、新制造技术又可减少设备重量,实现大型设备的轻量化。

01.反应器

下表列出了加氢装置在不同年代投用的最重、直径最大或最厚反应器情况。

反应器大型化的同时,必然通过采用高强钢种、提高材料许用应力、实施新工艺等途径实现设备轻量化。大型化反应器配套的内构件是装置长周期稳定运行、最大限度发挥催化剂性能的重要因素,也是反应器大型化成功的重要因素之一。现场组焊技术的发展,解决了反应器大型化的运输问题,使受限地区也可以建设大型加氢装置。大型吊装设备的发展,解决了吊装占地及吊装安全风险大的问题。

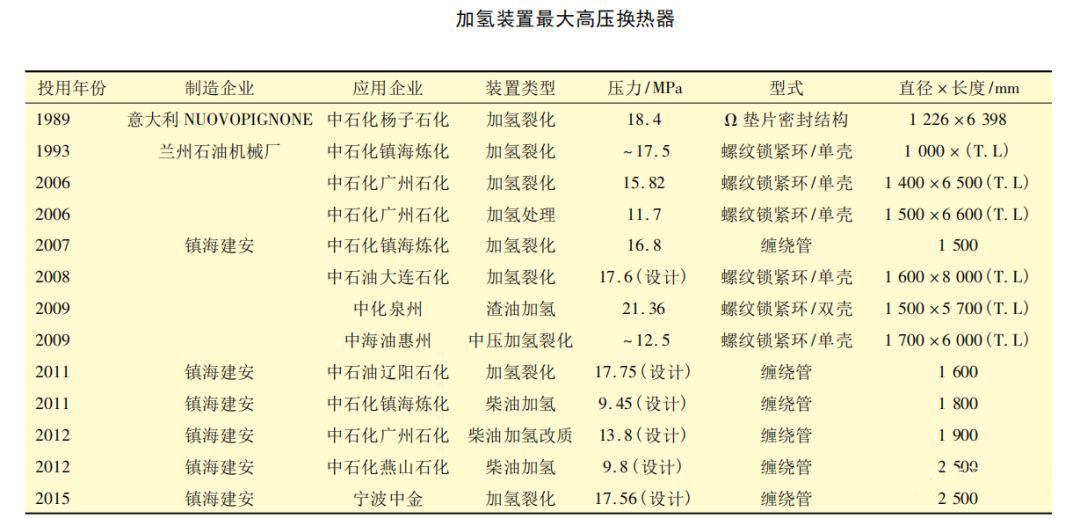

02.高压换热器

下表列出了加氢装置在不同年代投用的不同型式、不同材料、直径最大的高压换热器情况。

加氢装置高压换热器的大型化,除保证高压、高温换热器在结构、材料、换热元件和管束支撑结构的有机统一外,实现长周期运行过程的零泄漏也是大型化的目标之一。用缠绕管代替螺纹锁紧环是加氢装置高压换热器大型化未来的发展方向。

03.反应加热炉

对于氢气加热炉,通过对称布置可满足大型化要求;对于两相反应进料加热炉,部分专利商只允许对称布置2管程、最大外径219mm炉管,这造成单炉无法满足要求,需要设置两台加热炉;当油、氢气每路分别设置调节阀时,部分专利商允许采用4管程、最大外径219mm炉管对称布置反应加热炉,可基本解决反应加热炉大型化问题。优化换热流程,降低加热炉燃料消耗,使单反应加热炉满足加氢装置大型化要求是未来反应加热炉的发展目标。对于反应热较大的加氢裂化装置,将反应加热炉设计为开工炉是加氢裂化装置反应加热炉大型化的方向。

来源:化工活动家等公开信息